Da Leiterplatten das Rückgrat der elektronischen Schaltung bilden, ist es sehr wichtig, dass sie jederzeit mechanisch funktionieren. Leiterplatten gewährleisten auch die richtigen Verbindungen zwischen Komponenten und verschiedenen Teilen des Schaltkreises, was für verschiedene Funktionen wie Senden und Empfangen von Daten, Berechnung elektrischer Parameter, Verstärkung elektronischer Signale usw. unerlässlich ist.

Leiterplattenhersteller sorgen bei der Massenproduktion der Platine für beste Qualität. Es kann jedoch vorkommen, dass Leiterplatten aus verschiedenen Gründen defekt oder fehlerhaft sein können. Diese Fehler führen zu verschiedenen Problemen und Komplikationen, wenn es um die Funktion des elektronischen Schaltkreises geht, da sie die Leistung mehrerer Komponenten im Schaltkreis beeinträchtigen.

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt

Es gibt mehrere Arten von Problemen oder Fehlern, die sich nachteilig auf die gewünschte Ausgabe in einem Schaltkreis auswirken können. Einige davon sind:

Während der Herstellung und Lagerung verursachte Defekte

Ähnlich wie andere Komponenten sind Leiterplatten empfindlich gegenüber verschiedenen Umweltfaktoren wie Temperatur, Luftfeuchtigkeit, Verunreinigungen usw. Während der Herstellung und Lagerung entstehen verschiedene Defekte in Leiterplatten. Einige davon sind:

Temperatur: Im Zuge der Lagerung sowie bei der Installation von Komponenten werden Leiterplatten durch die Temperatur beeinflusst. Unter extremen Bedingungen gibt es mehrere Temperaturschwankungen, die einen potenziellen Faktor für einen Ausfall von Komponenten oder Verbindungen darstellen können.

Es ist wichtig, die maximalen und minimalen Betriebstemperaturen der Leiterplatten während der Designphase zu berücksichtigen. Die Ausdehnung und Kontraktion der Leiterplatten aufgrund von Temperaturschwankungen kann zu einem vorzeitigen Ausfall der Leiterplatte führen.

Feuchtigkeit: Während der Herstellung und Lagerung von Leiterplatten kann die Exposition gegenüber Feuchtigkeit Kurzschlüsse verursachen und zu Defekten an verschiedenen Komponenten im Schaltkreis führen. Feuchtigkeit ist in der Luft und Feuchte vorhanden und kann das Lötmetall beschädigen, was wiederum Korrosion verursacht.

Verunreinigungen: Verunreinigungen verursachen Defekte während der Herstellung und an Orten, an denen die Leiterplatten nach dem Herstellungsprozess gelagert werden. Wenn Leiterplatten Faktoren wie Staub, Insekten, Verschmutzung usw. ausgesetzt sind, schwächt dies letztendlich die Leiterplattenleistung.

Stoßwirkung: Stoßwirkung auf Leiterplatten kann bei der Herstellung, Lagerung und beim Transport der Leiterplatten katastrophale Auswirkungen haben. Leiterplatten verursachen zu viele Vibrationen, wenn sie hart fallen oder nicht korrekt hergestellt werden. Dadurch verlieren Leiterplatten ihre Flexibilität, was wiederum die Bahnen der Leiterplatten beschädigt.

Lötfehler

Das Zurückverfolgen von Leiterplattenbahnen aufgrund einer fehlgeleiteten Lötverbindung führt zu einem Lötdefekt

und kann während des Designs und des Lötprozesses minimiert werden.

Einige der häufigsten Lötfehler sind:

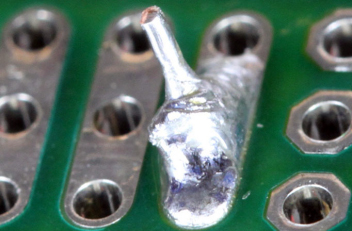

Offene Verbindungen: Offene Verbindungen (auch trockene Verbindungen genannt) treten auf, wenn das Lötmaterial keinen Berührungspunkt mit dem Pad der Leiterplatte hat. Offene Verbindungen werden hauptsächlich durch physische Bewegungen oder Biegungen, falsche Löttemperatur oder Vibrationen in der Leiterplatte während des Transports verursacht.

Überschüssiges Lötmaterial: Während des Lötprozesses, manchmal aufgrund eines verspäteten Entfernens des Lötkolbens, kommt es zu einer übermäßigen Ansammlung von Lötmaterial, das auf den Komponenten induziert wird. Dies erhöht das Risiko der Bildung von Lötbrücken und könnte verheerende Schäden an den Schaltungsverbindungen verursachen.

Abbildung 1: Überschüssiges Lötmaterial

Quelle: .pcbonline

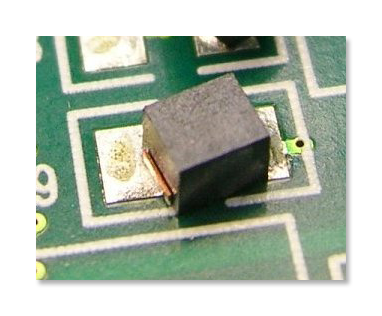

Verschieben von Komponenten: Dies geschieht, wenn die auf der Leiterplatte platzierten Komponenten beim Löten nicht richtig ausgerichtet sind. Die Verschiebung von Komponenten kann zu offenen Verbindungen und Kreuzsignalleitungen führen, was zu Disparitäten im elektronischen Schaltkreis führen kann. Es gibt verschiedene Gründe, aufgrund derer sich Bauteile verschieben können, wie Kühlkörper, Schwankungen der Löttemperatur, Herstellungsfehler, Designfehler usw.

Abbildung 2: Verschieben von Komponenten

Quelle: thedigisource.com

Netzbildung und Spritzer: Wenn verschiedene Schadstoffe in der Atmosphäre das Löten einer Leiterplatte beeinflussen, wird dies als Netzbildung und Spritzer bezeichnet. Diese Defekte können zu Kurzschlussgefahren führen und auch das optische Erscheinungsbild der Leiterplatte beeinträchtigen.

Angehobene Pads: Pads, die von der Oberfläche der Leiterplatte gelöst oder getrennt sind, werden angehobene Pads genannt. Dies führt zu Unregelmäßigkeiten in der Leiterplattenverbindung, was wiederum zu Fehlfunktionen der Leiterplatte führen kann. Dieses Problem tritt in der Regel bei einseitigen Leiterplatten auf, die eine dünne Kupferlage ohne Durchgangsbohrung enthalten.

Abbildung 3: Angehobene Pads

Quelle: Bing

Lötkugelbildung: Dies wird durch schlechte Bedingungen wie Gasentwicklung durch das Flussmittel oder übermäßige Turbulenzen beim Zurückfließen des Lötmaterials verursacht. Unter Berücksichtigung des No-Clean-Prozesses können zahlreiche Lötkugeln in der Leiterplatte eine falsche Brücke zwischen zwei benachbarten Leiterbahnen bilden, die eine Fehlfunktion des Schaltkreises verursachen.

Abbildung 4: Lötkugelbildung

Quelle: Bing

Maschinendefekte: CNC-Fräsmaschinen werden verwendet, um die Leiterplatte während des Herstellungsprozesses zu schneiden, zu skizzieren und die Bahnen darauf zu ziehen. Das Entladen des Roboters der CNC-Maschine und Löcher auf dem Holzwerk außerhalb des Toleranzbereichs in horizontaler und vertikaler Richtung fräst in das Holzwerk hinein. Das führt zu einer Kollision, die zu einem Kantenzerfall auf einer Leiterplatte führt.

Bei extrem großen Produktionsmengen können CNC-Maschinen überhitzen. Daher sollte sichergestellt werden, dass die Maschinen nicht über 150 Grad Celsius laufen dürfen, da dies zu einer Verschlechterung der Plattenqualität, falschen Ausrichtungen, fehlerhaften Kanten usw. führen kann.

Abbildung 5: Maschinendefekte

Quelle: cdntwrk.com

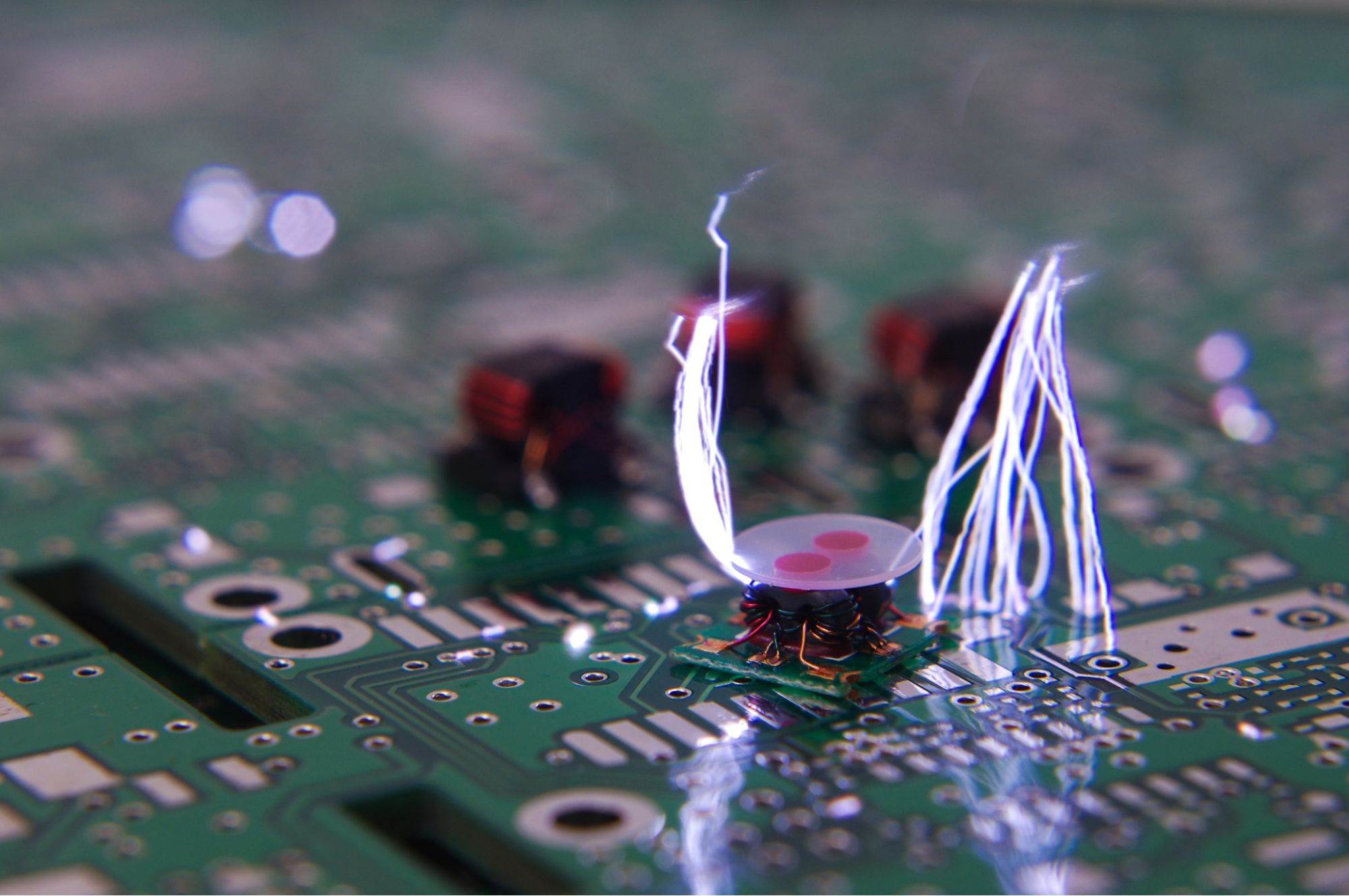

Durch elektrostatische Entladung verursachte Defekte

Schäden durch elektrostatische Entladungen auf einer Leiterplatte sind sehr schwer zu erkennen. Die elektrostatische Entladung verursacht mehrere Kurzschlüsse, die das Lötmaterial weich machen. Sie können sowohl von Menschen als auch von Maschinen verursacht werden und sollten während des Herstellungs- und Bestückungsprozesses minutiös aufgespürt werden. Elektrostatische Entladungen sind einer der Hauptgründe für Leiterplattenausfälle und machen Bauteile weniger widerstandsfähig gegen kurze Hochspannungsausbrüche.

Abbildung 6: Elektrostatischer Defekt

Quelle: engineerlive

Methoden zum Auffinden von Defekten auf der Leiterplatte

Während Leiterplatten hergestellt werden, ist es wichtig, in jeder Phase Inspektionen durchzuführen. Dies hilft letztendlich bei der Identifizierung und Behebung von Fehlern in einer Leiterplatte. Es gibt folgenden Methoden zur Identifizierung eines Defekts in der Leiterplatte:

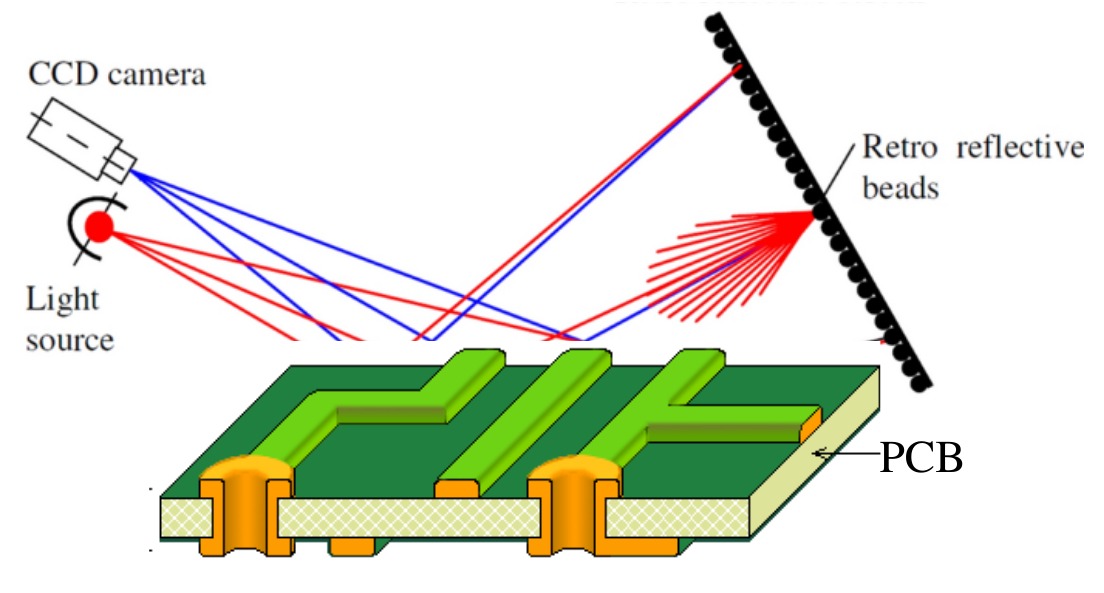

Sichtprüfung: Die Sichtprüfung ist die häufigste Art der Inspektion während der Leiterplattenbestückung. Spezielle Ausrüstung für die Durchführung von Sichtprüfungen kann auf der Grundlage von Inspektionszielen eingesetzt werden. Rückflusslötstellen auf einer Leiterplatte werden üblicherweise mit einem Prisma untersucht, das bei der Identifizierung verschiedener Herstellungsfehler hilft. Durch die Prismenspektroskopie können einfallende Lichtstrahlen auf die Leiterplatte oder die Leiterplattenverbindungen reflektiert werden, um Probleme im Design und in der Skizzierung der Leiterplatte zu verstehen.

Abbildung 7: Sichtprüfung

Quelle: pcbelec

Abbildung 8: Prismenspektroskopie

Quelle : Proto-Electronics

Röntgeninspektion (AXI): Die Inspektion von Komponenten, Löten, Fehlausrichtung von Komponenten usw. können nach der Massenproduktion verschiedene Fehler verursacht haben. Mithilfe der AXI-Technologie werden Röntgenstrahlen auf die Leiterplattenkomponenten gerichtet, die mithilfe der Röntgenabsorption ein Bild erzeugen. Die Röntgeninspektion hilft bei der Identifizierung mehrerer Fehler in der Verdrahtung, bei Hohlräumen und Lötstellen, Halbleiterverpackung usw.

Abbildung 9: Röntgeninspektion

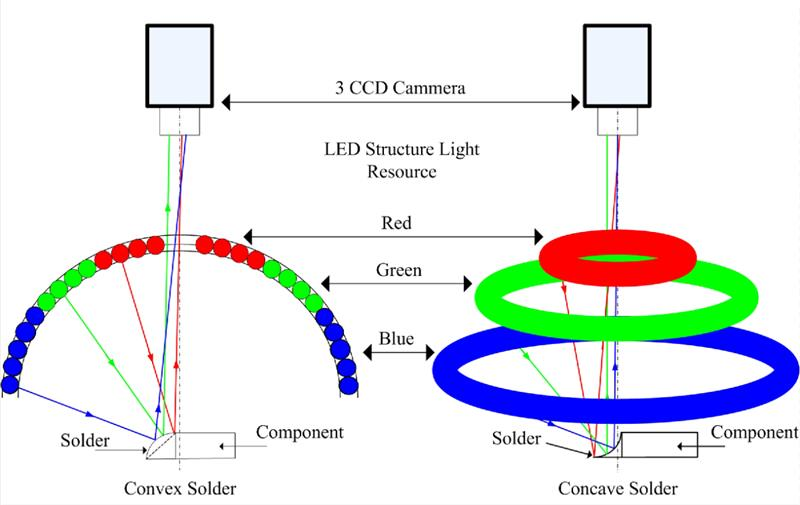

Automatisierte optische Inspektion (AOI): Während der automatisierten optischen Inspektion werden Leiterplatten mit einer oder mehreren Videokameras gescannt. Die Kamera speichert Bilder verschiedener Komponenten in unterschiedlichen Winkeln und Positionen. Diese Bilder können dann von Designern oder Ingenieuren während der Leiterplattenbestückung analysiert werden, was bei der Erkennung von Fehlern wie Kratzern, Flecken, Abdrücken und anderen Maßfehlern hilft. Mit dieser Methode können wir auch verzerrte oder falsche Komponenten identifizieren. Daher können Systeme verschiedene 3‑D-AOIs verwenden, um die Höhe und Breite von Leiterplatten zusammen mit verschiedenen auf der Leiterplatte verwendeten Mikrokomponenten zu erkennen.

Abbildung 10: AOI-Kamerasystem

Quelle: PCBgogofile

Lösungen zur Behebung von Defekten

Um Probleme zu beheben, die durch das Löten auftreten, müssen Techniker/Ingenieure die getrennten Verbindungen wieder anbringen. Ingenieure müssen in der Lage sein zu überprüfen, ob die Lötstellen oder Komponenten getrennt sind, indem sichergestellt wird, dass Risse auf der Leiterplatte minimal sind und die platzierten Komponenten nicht vom Stromkreis getrennt sind. Um Probleme beim Löten in einer Leiterplatte zu beheben, besteht die Standardlösung darin, eine Lötmaske zwischen den Pads hinzuzufügen. Dadurch wird sichergestellt, dass zwischen der Schablone und der Leiterplatte kein Abstand besteht.

Leiterplatten werden aus verschiedenen Materialien und Chemikalien hergestellt. Säuren wie Eisenchlorid [FeCl₃], Ammoniumpersulfat [(NH₄)₂S₂O₈] und Natriumpersulfat [Na₂S₂O₈] tragen dazu bei, dass Elektrizität während der Herstellung an die Platine abfließen kann. Diese Säuren können manchmal in einer Ecke eingeschlossen werden, was Säurewege verursacht, die den Fluss des Schaltkreises stören können. Leiterplattenätzlösungen werden verwendet, um unerwünschtes Kupfer von der Leiterplatte zu ätzen und beim Erstellen von Leiterbahnen nur nützliches Kupfer zu hinterlassen. Durch die Verwendung von fotoaktiviertem Ätzen kann die fotoreaktive Widerstandsmethode zur Herstellung von Präzisionsmetallteilen durchgeführt werden, wodurch sichergestellt wird, dass Säurefallen minimal sind.

Elektromagnetische Interferenzen (EMI) werden zur Erzeugung und Übertragung elektromagnetischer Energie verwendet. EMI haben manchmal eine schädliche Wirkung auf die elektromagnetische Verträglichkeit (EMV) der Leiterplatte. Dies tritt aufgrund von Konstruktionsfehlern auf und kann durch Absenken des Leiterplattenerdbereichs behoben werden. Durch die Reduzierung der Kontaktfläche des Schaltkreises können Designer das Problem der elektromagnetischen Verträglichkeit beseitigen. Außerdem wird durch den Einsatz fortschrittlicher Leiterplattenherstellungsmethoden eine verfeinerte Produktion erfolgen, welche die Qualität verbessert und verschiedene Leiterplattendefekte beseitigen kann.

Während der Fertigung kann es vorkommen, dass hohe Temperaturen eine Leiterplatte durchfließen, was dazu führt, dass die Platten verbrannt werden. Um ein Leiterplattenverbrennen zu vermeiden, ist es sehr wichtig sicherzustellen, dass die Komponenten mit einem angemessenen Abstand für eine ordnungsgemäße Luftzirkulation und zum Freigeben von Kühlkörpern auf der Platine platziert werden. Für eine bessere Wärmeableitung müssen Komponenten mit hohem Stromverbrauch wie Prozessoren und Mikrocontroller in der Mitte der Leiterplatte platziert werden. Diese Geräte streuen Wärme über die Oberfläche der Leiterplatte in alle Richtungen, was sicherstellt, dass die Oberflächentemperatur der Platine niedriger ist.

Während des Herstellungsprozesses von Leiterplatten kann eine Leckage von chemischer Flüssigkeit zu frühzeitiger Korrosion der Leiterplatten führen. Die Reinigung der Platinen nach der Fertigung muss gründlich erfolgen, da kleine Korrosionsrückstände auf der Platine Kurzschlüsse verursachen können.

Für eine reibungslose Übertragung in einem elektronischen Schaltkreis muss die Dielektrizitätskonstante minimal sein.

Wenn die in der Leiterplatte verwendeten Substratmaterialien aufgrund ihrer Beständigkeit gegen zu hohe Frequenz und Geschwindigkeit hergestellt werden, sollte eine geringe Hygroskopizität vorhanden sein.

Die Leiterplattensubstratgröße muss aus folgenden Gründen geändert werden:

- Die Freisetzung von Schereffekten führt dazu, dass das Substrat in der Größe schrumpft.

- Die Substratspannung bewirkt, dass sich der Sockel der Leiterplatte ändert.

- Bei mehrlagigen Leiterplatten während des Laminiervorgangs besteht die Möglichkeit von Dimensionsänderungen.

Durch die Einstellung der Toleranzgenauigkeit zwischen Entladeroboter und Holzwerk der CNC-Maschine wird sichergestellt, dass beide gleichzeitigen Manöver nicht beeinträchtigt werden.

Es ist notwendig, den Betriebszustand der Schleifscheibe zu prüfen und geometrische Parameter zu verarbeiten, um vor der Massenproduktion Fehler in der Maschine zu vermeiden.

Es ist sehr wichtig, Fehler in einer Leiterplatte während der Produktion zu lokalisieren und zu identifizieren. Leiterplattendefekte, wenn sie nicht im Voraus gefunden werden, können in der Zukunft drastische und gefährliche Auswirkungen auf den Schaltkreis sowie auf den Benutzer haben, der den Schaltkreis bedient. Diese Defekte können folgendermaßen aussehen:

- Lötfehler

- Fertigungs- und Lagerfehler

- Maschinendefekte

- Defekte aufgrund elektrostatischer Entladung usw.

Die Inspektion der folgenden Defekte kann mit verschiedenen Methoden durchgeführt werden. Standardverfahren zur Prüfung einer Leiterplatte auf Defekte oder Materialschäden werden durch Röntgeninspektion und automatisierte optische Inspektion (AOI) durchgeführt, bei der mithilfe von 3‑D-Bildgebung die Höhe, Breite und andere Maßfehler der Leiterplatte erkannt werden können.

20.04.2022