Aufgrund der Verbesserung in der Chiptechnologie haben sich die Leiterplattendesigns in Bezug auf Größe und Form erheblich verändert. Diese Änderungen haben zu einer exponentiellen Nachfrage nach optimaler Leistung in einem kompakten Formfaktor geführt, was die herkömmlichen Methoden des Leiterplattendesigns infrage stellt.

Während der Phase des Schaltungsdesigns erfordert die Suche nach der besten Möglichkeit, den für das Layout vorgesehenen Platz zu nutzen, in vielen Aspekten wichtige Entscheidungen. Diese Entscheidungen werden einen großen Einfluss auf die Produktqualität während seiner Lebensdauer haben. Daher sind die Einschränkungen beim Leiterplattenrouting einer der wichtigsten Faktoren in der Leiterplattentechnologie, die dem Design einen großen Mehrwert verleihen.

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt

In der Folge ist die Miniaturisierung branchenübergreifend spürbar und stellt Ingenieure, die mit passenden Lösungen für platzbeschränkte Konstruktionen beauftragt sind, vor neue Herausforderungen bei der Konstruktion. Daher sollte der Konstrukteur sicherstellen, dass es keine Kompromisse bei der gewünschten Leistung des elektrischen Schaltkreises und der Leiterplatten geben sollte, während er die Probleme der Platzbeschränkungen löst.

Leiterplattendesign und Skizzierung

Die Leiterplattenskizzierung ist der erste und einer der wichtigsten Schritte bei der Erstellung eines Leiterplattendesigns. Es ist wichtig, eine abstrakte Umrissskizze zu erstellen, welche die Leiterplattenbereiche mit Höhen- und Breitenbegrenzungen, die in der Schaltung verwendeten Komponenten und die Anzahl der verwendeten Leiterbahnen enthält, da die Leiterplattenskizze die endgültige mechanische Form der zu fertigenden Platine darstellt.

Ausschnitte: Das Design muss genau in der mechanischen Lage erfolgen, um die genaue Größe und Form des Ausschnitts darzustellen. Bei diesem Prozess müssen die korrekten Abmessungen und die spezifischen elektrischen Toleranzen beachtet werden. Zunächst kann der Designer den Umriss mit einer kleinen Linie (0,50 mm breit) erstellen, wobei die Mitte der Linie verwendet werden kann, um den genauen Umriss des Ausschnitts darzustellen.

Die Innenwinkel des Ausschnitts: Der Ausschnitt muss mit einem 2-mm-Werkzeug gefräst werden, das sicherstellt, dass der Innenwinkel einen Mindestradius von 1 mm hat. Wenn ein kleinerer Radius erforderlich ist, müssen entsprechende Änderungen an der mechanischen Lage vorgenommen werden.

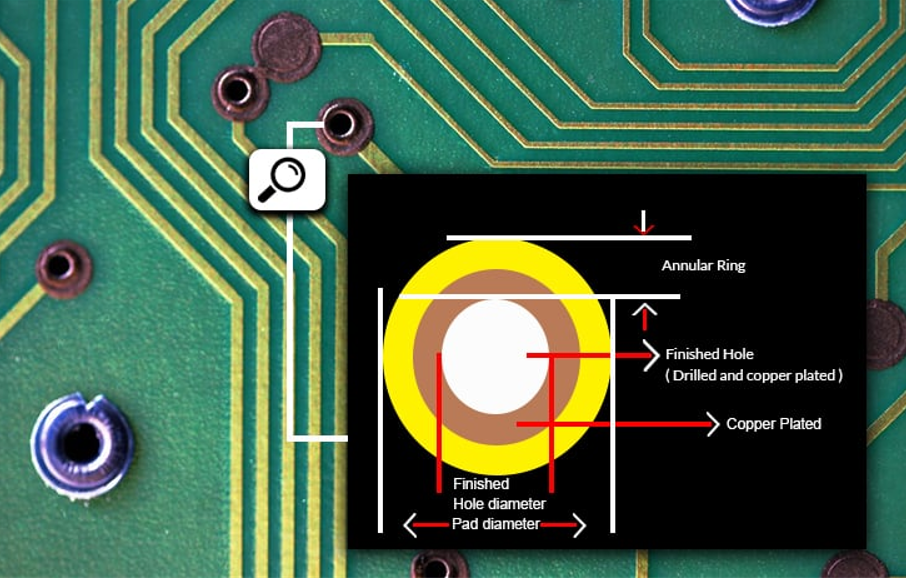

Sicherstellen der Schlitzgröße: Leiterplattenschlitze sind Bohrungen in der Leiterplatte, die zu groß sind, um mit normalen Bohrmethoden gebildet zu werden. Diese sollten genau in der mechanischen Lage vorgenommen werden, um die genaue Größe und Breite des Schlitzes zusammen mit dessen Toleranzen darzustellen. Es gibt hauptsächlich zwei Arten von Schlitzen:

- Beschichtete Schlitze: In der Leiterplattenfertigung bestehen beschichtete Schlitze aus Kupferbeschichtung. Wenn Leiterplattenschlitze mit Kupfer auf der Unter- und auf der Oberseite beschichtet sind, werden diese als beschichtete Schlitze bezeichnet.

- Nicht-beschichtete Schlitze: Die nicht-beschichteten Schlitze bestehen aus einer größeren Bohrung als die Kupfergröße des Pads. In nicht-beschichteten Schlitzen gibt es Beläge, wenn der Hersteller den nicht-beschichteten Schlitz nach dem elektrolosen Kupferprozess bohrt.

Abb. 1: Schlitzgröße der Leiterplatte

Quelle: protoexpress.com

Routingeinschränkungen in Leiterplatten

Das Leiterplattenrouting ist in letzter Zeit aufgrund der zunehmenden Komplexität in elektronischen Schaltkreisen zu einem wichtigen Thema geworden. Es gibt verschiedene Regeln, die beim Design und bei der Herstellung einer Leiterplatte verwendet werden, die dem Designer helfen, verschiedene Komponenten im Schaltkreis zu überbrücken und die Kommunikation von Daten zu unterstützen, die von verschiedenen Teilen der Schaltung zum gewünschten Ausgang übertragen werden. Diese Regeln werden verwendet, um Probleme während des Massenproduktions- und Herstellungsprozesses zu vermeiden und die elektrische Leistung auf höchstem Niveau zu gewährleisten.

Nachfolgend sind einige der Parameter für die Routingeinschränkung in Leiterplatten aufgeführt.

Komponenten: Es gibt verschiedene Einschränkungen, welche die Designer für Komponenten wie Widerstände, Kondensatoren, Transistoren ICs usw. regeln können, die Abstände zu anderen Teilen und Objekten, ausgeschnittenen Teilen der Leiterplatte usw. umfassen. Der ideale Abstand für Komponenten, sofern nicht anders angegeben, beträgt 0,25 mm. Komponenten, die kleiner als 0,603 Zoll sind, müssen einen Abstand von 0,15 mm haben. Der Designer kann Einschränkungen für den Teil der Leiterplatte festlegen, der aufgrund verschiedener elektrischer Faktoren wie Leistungsstufen, Wärmeübertragung usw. auf einen bestimmten Bereich beschränkt werden muss.

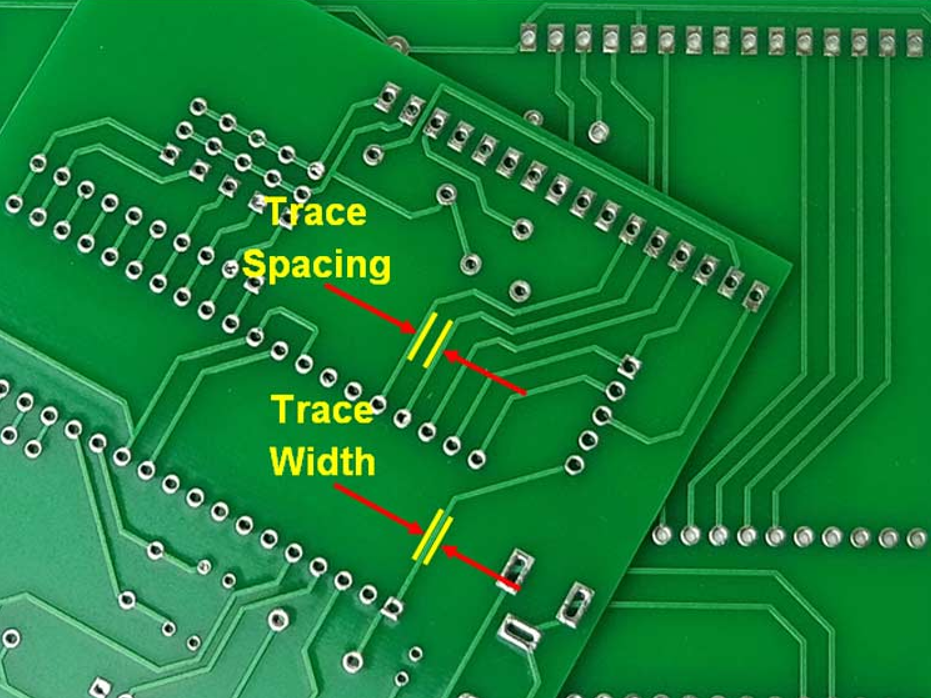

Leiterbahnbreite: Designer können die Breite für eine Leiterbahn für verschiedene Abschnitte des Schaltkreises festlegen. Die Leiterbahnbreite wird hauptsächlich für die kontrollierte Impedanz verwendet. Unter Bedingungen mit unterschiedlicher Leistung muss die Routingleiterbahn besonders große Breiten aufweisen und bei HF-Designs müssen sich die Breiten häufig ändern.

Abbildung 2: Leiterbahnbreite

Quelle: designwanted.com

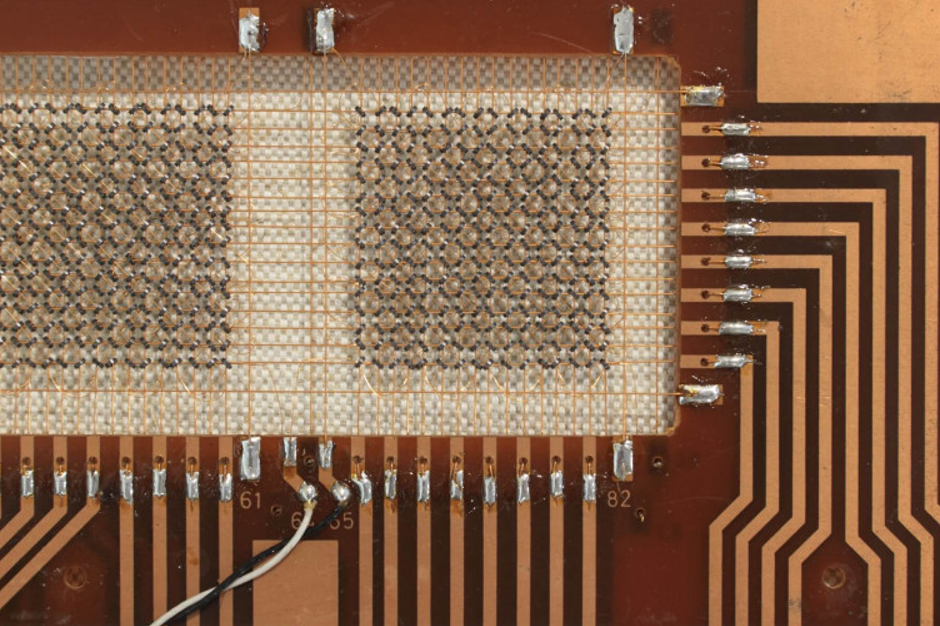

Leiterbahnrouting: Abgesehen von der grundlegenden Breite und dem Abstand erfordern Leiterplatten eine feinere Steuerung des Leiterbahnroutings. Mithilfe des Serpentinenroutings kann der Designer die Länge einer Leiterbahn mit einer anderen abgleichen, die auch minimale und maximale Längen für eine Kurve enthalten kann. Topologiebeschränkungen können auch auf die Leiterplatte angewendet werden, um sicherzustellen, dass sie einem bestimmten Muster wie der T‑Topologie folgt.

Abbildung 3: Leiterbahnrouting

Quelle: pcbdesignworld.com

Ebenen: Eine ordnungsgemäße thermische Entlastung kann durch Regelungen gewährleistet werden, die Verbindungen zwischen Strom- und Erdebene ermöglichen. In der Ebene kann eine Mindestmenge von Metallbreiten zusammen mit ihren unterschiedlichen Mustern zulässig sein. Ebenen kommen mit einer Reihe von Vorteilen, die Folgendes umfassen:

- Verbesserung der Entkopplung zwischen den Schaltkreisen: Die Oberfläche einer Ebene kann als paralleler Plattenentkopplungskondensator zwischen der Isolierlage und der Masse fungieren, was hilfreich ist, um die Ausbreitung von Rauschen durch die Stromversorgung zu verschiedenen Teilen des Schaltkreises zu verhindern.

- Kurze Rücklaufwege: Kürzere Rücklaufwege haben eine bessere elektromagnetische Verträglichkeit (EMV), da eine Durchkontaktierung direkt von der Signalschicht zur Stromversorgungslage und von der Stromversorgungslage zur Stromversorgung des Schaltkreises einfach verfolgt werden kann.

- Höhere Belastbarkeit: Die Ebenen können im Vergleich zu Leiterbahnen oder Spuren eine größere Stromtragfähigkeit verarbeiten, was die Betriebstemperatur der Leiterplatte senkt.

High-Density Interconnect (HDI)

In der Welt der Leiterplatten bezeichnet HDI den Begriff High-Density Interconnect, eine Technologie, die bei der Herstellung kleiner, leichter und kompakter Leiterplatten hilft. Im aktuellen Szenario werden elektronische Geräte kleiner und kompakter. Komplexe Rechenprozesse werden innerhalb dieser kleinen Geräte lokal berechnet. Unter solchen Umständen führt die Verwendung von mehrlagigen Leiterplatten, die mit der normalen Methode hergestellt wurden, zu Problemen wie Nebensprech, schlechter Signalintegrität usw. Diese Probleme können durch die HDI-Technologie behoben werden, die in kleinen und kompakten Geräten eingesetzt wird.

Warum HDI

Der grundlegende Unterschied zwischen normalen Leiterplatten und Leiterplatten, die mit der HDI-Technologie hergestellt werden, besteht darin, dass HDI-Leiterplatten eine höhere Dichte an elektrischen Leitungen pro Oberfläche haben als normale Leiterplatten, wodurch die Produktion von kleineren und leichteren, aber leistungsstarken elektronischen Geräten ermöglicht wird. Die HDI-Technologie verwendet im Vergleich zu normalen Leiterplatten dünne Materialien und minimale Lagen für ihre Zusammensetzung, wodurch sie sich perfekt als komplexe kleine Geräte eignen.

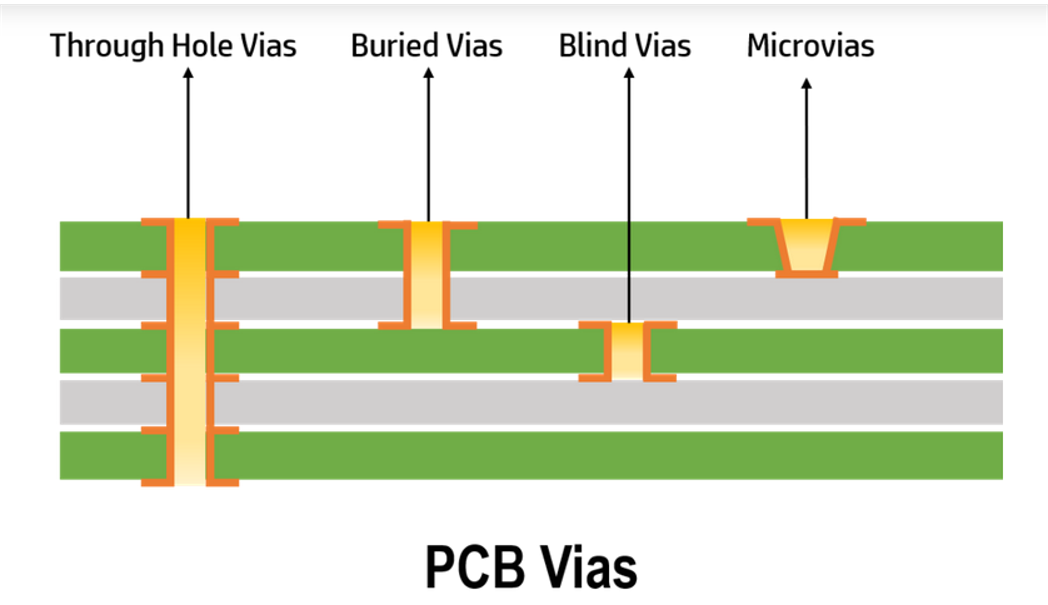

Eines der Hauptanliegen der HDI-Technologie ist die Signalintegrität, da sie eng miteinander verbunden sind. Dies wird durch den Einsatz von Microvias gelöst, die aufgrund ihrer geringen Größe eine geringere parasitäre Kapazität und Induktivität aufweisen. Microvias haben einen Durchmesser von weniger als 150 Mikrometer und werden daher mithilfe eines Lasers gebohrt. Daher können viele Lagen zusammengepackt werden, ohne die Stärke des Nebensprechs und der Rauschkopplung zu erhöhen und so die Signalintegrität aufrechtzuerhalten.

Abbildung. 4: Verschiedene Leiterplattendurchkontaktierungen

Quelle: mistralsolutions.com

Für HDI verwendete Materialien

Bei der Auswahl des Materials zur Herstellung der Leiterplatte ist zu beachten, dass das für das Substrat ausgewählte Material eine niedrige Dielektrizitätskonstante haben muss. Durch die niedrige Dielektrizitätskonstante wird die kapazitive Kopplung zwischen den beiden benachbarten Lagen reduziert und auch die Signale bewegen sich viel schneller durch diese Platinen. Dadurch wird die Signalintegrität aufrechterhalten, indem das Nebensprech zwischen den benachbarten Lagen reduziert wird. Dies ist bei HDI von größter Bedeutung, da die Leiterbahnen in einem kleinen und dichten Bereich zusammengepackt sind.

Epoxidether wurde aufgrund seiner niedrigen Kosten und guten thermischen, chemischen und elektrischen Eigenschaften vorwiegend als Substrat verwendet. Abgesehen davon werden aufgrund ihrer niedrigen DK(Dielektrizitätskonstante)- und DF(Dielektrischer Verlustfaktor)-Werte auch Polyimid- und Cyanatesterharze verwendet. Neben diesen duroplastischen Harzen kommen aufgrund ihrer flexiblen Eigenschaften auch thermoplastische Harze wie Polyimid (PI) und Polytetrafluorethylen (PTFE) zum Einsatz.

Flexible Leiterplattentechnologie

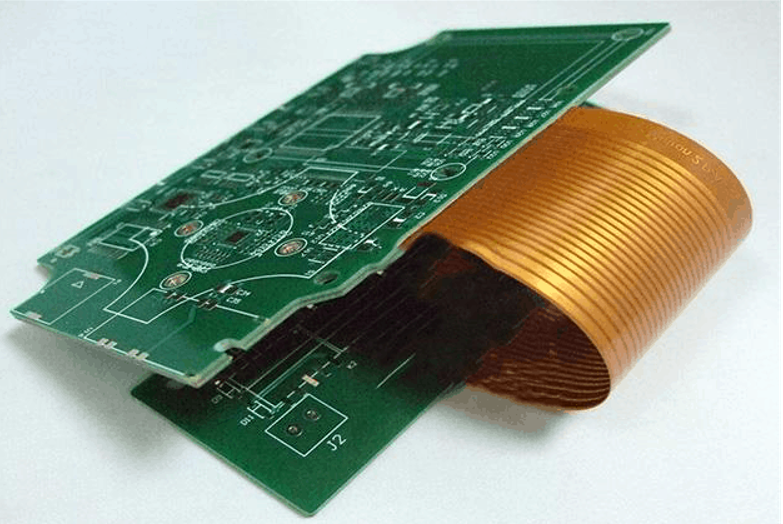

Flexible Leiterplatten (FPC) sind eine Weiterentwicklung im wachsenden Bereich der Leiterplattentechnologie und lösen die meisten Probleme, die durch Platzbeschränkungen in einer Leiterplatte verursacht werden. Mehrere Verdrahtungsarten, die für verschiedene Anwendungen auf Leiterplatten ausgeführt werden, wurden erfolgreich durch flexible Leiterplatten ersetzt, welche die Kosten für die elektrischen Leitungen um fast 70 % senken. Aufgrund ihrer Kompaktheit und Flexibilität kann eine hohe Anzahl von elektrischen Verbindungen und Verbindungstechniken mithilfe von FPCs erfolgreich durchgeführt werden.

Abbildung 5: Flexible Leiterplatte

Quelle: raypcb.com

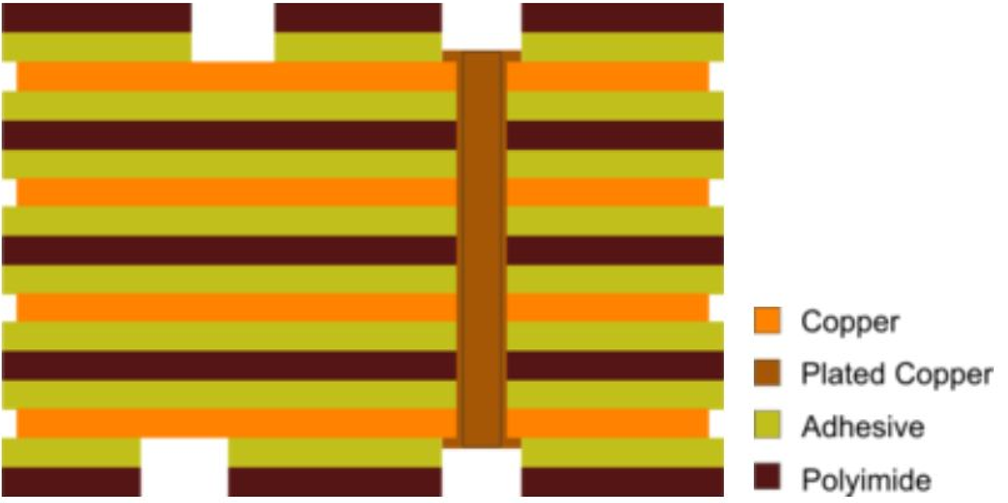

Struktur einer flexiblen Leiterplatte

Ähnlich wie bei einer starren Leiterplatte können flexible Leiterplatten in Einzel-, Lagen-, doppellagige und mehrlagige Leiterplatten unterteilt werden. Im Vergleich zur starren Leiterplatte sind der Abstand zur Padabpausung, der Abstand der Leiterbahnbreite und die Größe des Zwischenpads gleich. Dies geschieht aufgrund der verwendeten flexiblen Materialien und des Beschichtungsverfahrens für die Herstellung der FPCs. Die Zusammensetzung einer flexiblen Leiterplatte sieht wie folgt aus:

- Dielektrische Substratfolie: Die dielektrische Substratfolie ist das Grundmaterial der Substratfolie. Polyamid (PI) ist aufgrund seiner hohen Traktion und Temperaturbeständigkeit das am häufigsten verwendete Material für die Herstellung des Films.

- Elektrische Leiter: Die elektrischen Leiter bestehen aus Kupfer. Sie werden zur Herstellung von Leiterbahnen verwendet.

- Klebstoff: Aus Polyethylen oder Epoxidharz hergestellt, werden Klebstoffe zum Verbinden verschiedener Teile der FPCs verwendet.

Abbildung 6: Struktur einer flexiblen Leiterplatte

Quelle: proto-electronics.com

Fazit

Einige der Techniken der Platzbeschränkungen können gelöst werden, indem sichergestellt wird, dass die platzierten Komponenten über einen absoluten Abstand zu anderen Komponenten verfügen (z. B. 0,25 mm) und die richtigen Routingeinschränkungen für die Leiterbahnbreite werden entsprechend den richtigen Berechnungen gemäß verschiedenen elektrischen Parametern durchgeführt. Ebenen können verwendet werden, um sicherzustellen, dass die Temperatur der Platine unter Kontrolle bleibt, was letztendlich eine höhere Stromtragfähigkeit und Entkopplung zwischen Schaltkreisen verbessern wird.

Die HDI-Leiterplattentechnologie stellt sicher, dass die Breite der Leiterbahnen und Durchkontaktierungen in den hergestellten Leiterplatten dünn und klein ist, was sicherstellt, dass die Signalintegrität der Platine intakt bleibt.

Die beste Alternative zu den Problemen der Platzbeschränkungen in Leiterplatten kann durch den Einsatz von flexiblen Leiterplatten (FPC) gelöst werden. Sie finden sich in fast jedem anderen Gerät, das wir in unserem täglichen Leben verwenden (Smartphones, Kameras, Tablets, Drucker, Laptops, …) und können sogar als Herzschrittmacher und verschiedene Implantate im menschlichen Körper platziert werden.

11.04.2022