Indipendentemente dal suo tipo (rigido, flessibile, o rigido-flessibile), ogni circuito stampato richiede un supporto fisico, noto anche come substrato, su cui posizionare i componenti e realizzare i necessari collegamenti tra di essi. Il tipo e le caratteristiche tecniche dei substrati utilizzati per la fabbricazione del PCB rappresentansono una delle prime sfide che il progettista deve affrontare, il primo passo verso la costruzione di un PCB di alta qualità.

Il tipo e le caratteristiche del substrato influenzano direttamente le prestazioni del PCB. Ad esempio, un substrato rigido aumenta sia la resistenza che la durata del PCB, mentre un substrato flessibile offre al progettista maggiori opzioni per la progettazione.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

Il substrato è sostanzialmente un materiale non conduttivo, spesse volte selezionato in base al valore della sua costante dielettrica (Dk). I substrati sono strutture composite dielettriche realizzate con resina epossidica e tessuto di vetro o carta. A volte, i substrati vengono integrati con materiali specifici, come la ceramica, per migliorare la loro costante dielettrica. L’industria dei circuiti stampati è in continua evoluzione, con la conseguente introduzione di molti diversi tipi di substrati, dalla fibra di vetro solida ai polimeri flessibili. Storicamente, la fibra di vetro è stata la forma più comune di substrato, trattandosi di un materiale a basso costo e altamente affidabile che fornisce una buona base solida per il PCB.

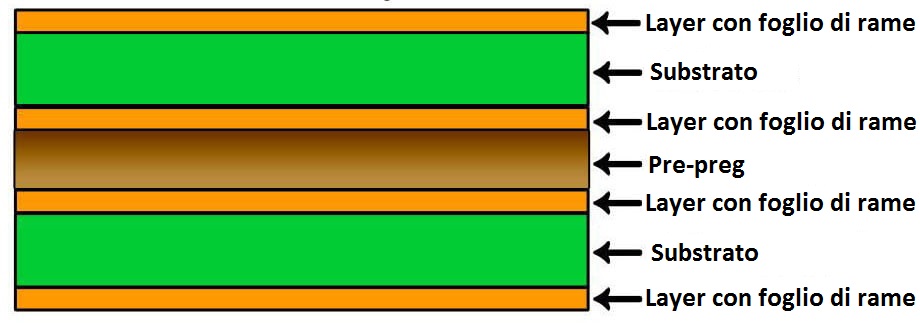

In Figura 1 è visibile la tipica struttura (stackup) di un PCB multistrato. Le due facce esterne del PCB, come anche due layer interni (utilizzabili come piani di massa, alimentazione, o per il layout delle tracce) sono realizzati a partire da fogli di rame. Il layer più interno (il core) è realizzato con pre-preg, mentre gli altri due layer sono i substrati.

Figura 1: tipica struttura di un PCB multistrato

Caratteristiche tecniche

I materiali e i substrati utilizzati per la fabbricazione dei PCB devono offrire elevata robustezza e affidabilità, in quanto dalle loro prestazioni dipendono il corretto funzionamento e la durata del circuito elettronico. Le principali caratteristiche tecniche che determinano la qualità di un substrato sono le seguenti:

- costante dielettrica;

- conduttività termica;

- coefficiente di dilatazione termica;

- temperatura massima di esercizio (MOT);

- isolamento elettrico.

La costante dielettrica, o permettività elettrica di un materiale (simbolo Ɛ) esprime la sua capacità di immagazzinare elettroni in un campo elettrico. Questa caratteristica è fondamentale per i substrati utilizzati nell'elettronica di potenza, in quanto le elevate tensioni e correnti a cui sono sottoposti i dispositivi di potenza producono dei campi elettromagnetici non trascurabili. Questi campi elettromagnetici di intensità elevata possono infatti indurre delle correnti nelle tracce adiacenti se la costante dielettrica è troppo elevata. I substrati con costante dielettrica più elevata devono essere fabbricati con spessori maggiori rispetto ai substrati con costante dielettrica inferiore per ottenere lo stesso valore di capacità. Pertanto, l'utilizzo di materiali a costante dielettrica inferiore può portare a una riduzione delle dimensioni e del peso di un substrato. Inoltre, i substrati con costante dielettrica inferiore consentono di ridurre la distanza tra le tracce, riducendo le dimensioni del circuito.

La conduttività termica di un materiale (nota anche come resistenza termica) esprime la sua capacità di trasferire il calore. Espressa in watt per metro kelvin (W/mK), la conduttività termica indica con quale efficienza il materiale conduce il calore attraverso il proprio volume. La conduttività termica è un altro parametro rilevante per i substrati, soprattutto nel caso in cui occorra trasferire il calore prodotto dai dispositivi di potenza verso un dissipatore di calore o un piano di massa. Se la conduttività termica è troppo bassa, potrebbe crearsi un accumulo di calore attorno a particolari componenti, provocando temperature elevate che influiscono sulle prestazioni e potrebbero causare malfunzionamenti o danni.

Il coefficiente di dilatazione termica (CTE) esprime la capacità di un materiale di modificare le proprie dimensioni in funzione della temperatura a cui è sottoposto. A parità di temperatura, un substrato con CTE elevato subirà una dilatazione maggiore rispetto a un substrato con CTE basso. Il CTE di un substrato assume un ruolo fondamentale nei PCB multistrato. Se infatti i materiali che compongono i vari layer hanno CTE differenti, si potrebbe creare uno scollamento tra i layer stessi quando il PCB è sottoposto ai cicli di temperatura. Con il crescere della temperatura, il substrato con CTE elevato può espandersi con una forza maggiore della sua resistenza meccanica, generando crepe, scheggiature o altri danni meccanici.

La temperatura massima di esercizio (MOT) di un substrato rappresenta il valore di temperatura fino al quale il substrato mantiene le caratteristiche specificate dal produttore; al di sopra di questa temperatura, il substrato avrà una maggiore probabilità di guasto. Normalmente, il produttore del substrato specifica sia il valore di MOT, sia il tempo durante il quale tale temperatura limite può essere mantenuta senza produrre danni.

L’isolamento elettrico di un substrato indica quanto male lo stesso conduce l'elettricità. Questa caratteristica, nota anche come resistività di massa (BR), è una misura della quantità di elettroni condotti attraverso un materiale. Maggiore è la resistività di massa di un substrato, migliore sarà la sua capacità di impedire la generazione di correnti vaganti all'interno del materiale. La capacità di isolamento di un substrato è strettamente dipendente dallo spessore. Ne consegue che, parità di isolamento toale, un substrato con elevata resistività di massa avrà presumibilmente uno spessore inferiore rispetto a un substrato con resistività di massa inferiore.

Principali tipi di substrato

Il materiale utilizzato per la fabbricazione del PCB riveste un’importanza fondamentale, in quanto deve garantire caratteristiche e proprietà come resistenza alla temperatura, adesione, resistenza alla trazione, flessibilità, rigidità dielettrica, costante dielettrica. Le prestazioni, j’affidabilità e la durata del PCB dipendono strettamente dal materiale utilizzato per fabbricare il circuito stampato.

FR-2

FR-2 è probabilmente il tipo di substrato che offre le prestazioni più basse. Sebbene sia ignifugo (Flame Retardant Level 2), l’FR-2 è composto da un materiale fenolico, ovvero un particolare tipo di carta impregnata depositato sopra una fibra di vetro. Questo substrato viene ormai utilizzato solo in alcune applicazioni molto economiche, come ad esempio piccole radioline di basso costo.

FR-4

Si tratta del materiale maggiormente utilizzato per la fabbricazione dei substrati del PCB. È composto da una lastra di laminato epossidico rinforzato con vetro. La resina epossidica utilizzata è ignifuga (FR-4 significa Flame Retardant Level 4), resistente all’acqua e non assorbe l’umidità. La resistenza alla trazione è molto elevata, come anche il rapporto resistenza/peso e l’isolamento elettrico. Esistono diversi tipi di FR-4 che, oltre alle caratteristiche comuni menzionate in precedenza, si differenziano per alcune proprietà specifiche, come ad esempio:

- FR-4 standard: è il tipo più comune ed economico di FR-4, con una resistenza al calore fino a 140°C - 150°C;

- FR-4 per alte temperature (elevato Tg): questa versione di FR-4 offre un elevato valore di Tg (temperatura di transizione vetrosa), che consente al substrato di raggiungere temperature fino a 1180°C;

- FR-4 senza alogeni: è una versione di materiale a basso contenuto di alogeni (che sviluppano sostanze tossiche durante la bruciatura). Gli alogeni sono tra gli elementi ignifughi maggiormente utilizzati.

PTFE (Teflon)

Il PTFE è un tipo di materiale plastico che non offre alcuna resistenza e viene pertanto utilizzato solo nelle applicazioni con segnali ad alta velocità e alta frequenza. Il PTFE è estremamente flessibile, il che lo rende prezioso in applicazioni con tolleranze ristrette e ha un buon grado di isolamento. È anche estremamente leggero, resistente alla fiamma, offre un'elevata resistenza meccanica e mantiene le sue caratteristiche stabili al variare della temperatura. Grazie alle sue eccellenti caratteristiche ad alta frequenza, viene utilizzato in dispositivi elettronici che gestiscono segnali da diverse centinaia di MHz a diverse decine di GHz.

Metallo

I substrati metallici, realizzati tipicamente con alluminio, offrono elevate proprietà dielettriche e termiche e si espandono lentamente. L'alluminio assicura ottime prestazioni ad elevata frequenza e può resistere facilmente a temperature fino a 350°C. Direttamente connesso al substrato di alluminio è il substrato ceramico, ottenuto tramite un processo elettro-chimico che crea uno strato dielettrico in cristalli di ossido di alluminio direttamente sulla superficie di un substrato di alluminio. Poiché lo spessore è molto più sottile rispetto ai substrati standard, questo materiale raggiunge una conducibilità termica del dielettrico superiore rispetto ai materiali dielettrici convenzionali attualmente utilizzati per i PCB. Il substrato in alluminio offre eccellenti prestazioni alle elevate frequenze, a un costo tuttavia superiore rispetto ad altre soluzioni. Viene utilizzato nelle apparecchiature a microonde, nel settore RF, nelle stazioni base di comunicazione wireless e nei PCB per l’illuminazione a led.

LTCC

Acronimo di Low Temperature Co-fired Ceramics, l’LTCC è un tipo di substrato utilizzato soprattutto nei PCB multistrato. Poiché l'ossido di alluminio utilizzato per la sua fabbricazione deve essere cotto ad una temperatura elevata (1500°C), non è possibile eseguire la cottura simultanea con i layer contenenti le tracce reaòlizzate con rame a basso punto di fusione. Aggiungendo materiali a base di vetro all'ossido di alluminio, i substrati LTCC possono essere cotti a temperature fino a 900°C. Ciò consente di eseguire la cottura simultanea con un layout circuitale a basso punto di fusione, come rame o argento. Questo tipo di substrato viene largamente utilizzato nei moduli RF ad alta frequenza.

Substrato flessibile

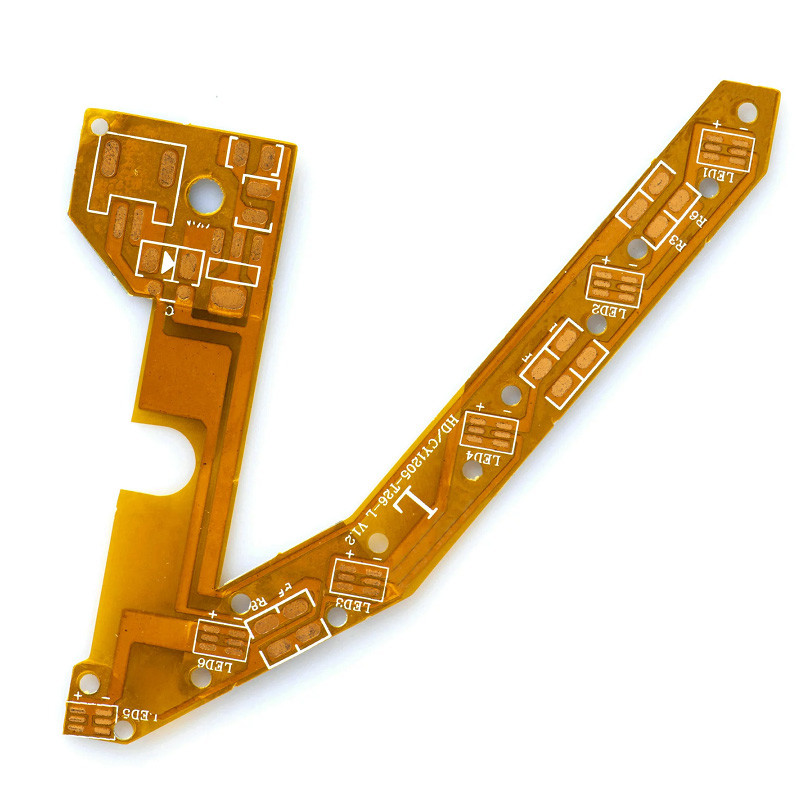

I substrati flessibili possono essere facilmente piegati, o avvolti nelle forme desiderate, senza compromettere in alcun modo la continuità elettrica del circuito. Ciò consente di realizzare PCB che si adattano anche agli spazi più ridotti o con forme irregolari. Al posto della fibra di vetro o delle resine epossidiche, questi substrati utilizzano particolari tipi di pellicole in materiale plastico. I substrati flessibili possono essere realizzati con materiali come poliimmide e LCP (polimero a cristalli liquidi), o con materiali a basso costo come poliestere e PEN. Poiché i substrati flessibili sono molto sottili, la loro produzione richiede attrezzature e lavorazioni molto specializzate, con costi maggiori rispetto a altri materiali. In Figura 2 è visibile un esempio di PCB realizzato con substrati flessibili.

Figura 2: PCB flessibile

Comunemente abbreviato con PI, la poliimmide è un polimero con proprità eccellenti come stabilità termica, resistenza termica, ottime proprietà elettriche ed eccellente resistenza chimica. Un film di poliimmide chiamato Kapton (introdotto dalla DuPont Corporation) si trova nella maggior parte dei PCB flessibili disponibili sul mercato. Kapton possiede qualità particoolari, come elevata resistenza al calore, robustezza e una costante dielettrica pari a solo 3,6.

Substrati rigido-flessibili

Sono ottenuti combinando substrati flessibili e rigidi. Ad esempio, un PCB può comprendere più strati di poliimmide, fissati a uno strato rigido di ceramica. I PCB realizzati con questo materiale sono ampiamente utilizzati in applicazioni critiche nei settori medicale, aerospaziale, aeronautico e militare, dove i requisiti richiesti sono affidabilità, robustezza, resistenza meccanica e alle alte temperature.

28.03.2022