Das Herzstück jeder elektronischen Schaltung ist die Leiterplatte (PCB), auf der die verschiedenen elektronischen Komponenten bestückt werden, die über elektrische und mechanische Verbindungen verbunden sind. Nach Abschluss des Designs einer Leiterplatte, die mit geeigneten CAD (Computer-Aided Design)-Werkzeugen durchgeführt wird, sind die erforderlichen Informationen an das Unternehmen zu übertragen, das die Leiterplatten mit geeigneten CAM(Computer-Aided Manufacturing)-Systemen produzieren wird. Das CAD-Programm ist in der Lage, einen vollständigen Informationssatz zum PCB-Design in eine oder mehrere Dateien zu exportieren, die wiederum von CAM-Systemen für die automatische Produktion der Platten importiert werden können.

In dieser Hinsicht wurden verschiedene Arten von Standards für den Datenaustausch definiert, die nun von den meisten am Markt erhältlichen CAD-Tools unterstützt werden. In diesem Artikel werden wir zwei der bekanntesten derzeit verwendeten Standards, Gerber und ODB++, vorstellen und ihre Eigenschaften, Stärken und Schwächen vergleichen.

Das Gerber-Format

Das Gerber-Dateiformat, ein ursprünglich von Joseph Gerber, dem Gründer der Gerber Scientific Instrument Company entwickeltes Dateiformat, ist derzeit der am häufigsten verwendete Standard für die Herstellung von Leiterplatten. In der Vergangenheit war Gerber Scientific der führende Hersteller von für Filmaufnahmen verwendeten Fotoplottern, zu einer Zeit, als mechanische Vektorgrafiken die einzige Möglichkeit waren, präzise Filmmaster zu erzielen. Der Gerber-Standard wurde in den 1980ern als Format für die Verwaltung von Vektorfotoplottern eingeführt und hat sich dank der Verbreitung von CAM-Systemen für die Herstellung von Leiterplatten im Laufe der Zeit etabliert.

Gerber-Dateien werden in der Regel in einer einzigen komprimierten Archivdatei gesammelt, die der Designer an den Leiterplattenhersteller sendet. Jede Lage, Grund- oder Energielage muss mit einer entsprechenden Gerber-Datei verknüpft sein. Die äußersten Schichten („oben“ und „unten“ genannt) müssen auch Informationen bezüglich der konformen Beschichtung, der Lötmaske und der Siebdruckvorlage enthalten; spezifische Dateien müssen auch zur Programmierung der Bohrausrüstung bereitgestellt werden. Gerber-Dateien haben typische Erweiterungen wie .TOP, .BOT, .SMT oder .SMB, was ihren Import in die CAM-Software erleichtert.

Das als De-facto-Standard für die Datenübertragung in der Leiterplattenindustrie etablierte Gerber-Format hat sich mit der Einführung des „erweiterten“ Standards, bekannt als RS-274-X, im Laufe der Zeit weiterentwickelt. Nun ist jedoch klar, dass das Gerber-Format den kleinsten gemeinsamen Nenner darstellt und häufig nicht alle für die Leiterplattenfertigung notwendigen kritischen Informationen enthält. Das Gerber-Format, das geschaffen wurde, um Befehle an numerisch gesteuerte Maschinen (CNCs) zu erteilen, hat eine gewisse Komplexität, die sich aus der Verwendung zahlreicher Dateien ergibt. Darüber hinaus gibt es keine dreidimensionalen Informationen, wie die Definition der Bohrungen, und die Dateien sind für einen normalen Benutzer beinahe unverständlich, was das notwendige Revisionsverfahren erschwert. Es ist durchaus üblich, dass eine vierlagige Platine mindestens 8 – 10 damit verbundene Gerber-Dateien benötigt.

Gerber-Versionen

Das ursprüngliche, von Gerber Scientific entwickelte Gerber-Dateiformat ist besser bekannt unter RS-274D. Die nachfolgende Überarbeitung des Standards, die notwendig war, um einige Einschränkungen der Verwendung des Originalformats zu überwinden, wurde 1998 als RS-274X eingeführt. Dieses neue Format hat die manuelle Eingabe einiger Daten überflüssig gemacht und es ermöglicht, verschiedene Fehler bei der Verwendung mit Fotoplottern zu beheben. Trotz seiner weitverbreiteten Verwendung weist der RS-274X-Standard auch einige praktische Einschränkungen auf. So ist er beispielsweise nur in der Lage, eine grafische Darstellung des Projekts bereitzustellen, der Lagenaufbau der Lagen ist nicht explizit definiert (dies kann Plattenlayouts generieren, bei denen die Ebenen nicht in der richtigen Reihenfolge sind) und enthält keine Informationen über die Positionierung und die Eigenschaften von Bohrungen.

Der ODB++-Standard

Der ODB++-Standard kann als Hauptkonkurrent des Gerber-Formats angesehen werden, dessen Beliebtheit dank seiner Einfachheit und einfachen Interpretation, in Kombination mit der Tatsache gewachsen ist, dass es sich um ein nicht-proprietäres Format handelt. ODB++ wurde 1992 von Valor Computerized Systems Ltd. entwickelt, einem Unternehmen, das später von Mentor Graphics und vor Kurzem vom Giganten Siemens übernommen wurde. Dies hat zu einer erheblichen Wachstumschance für den ODB++-Standard und der Fähigkeit geführt, mit einem branchenweit etablierten Format wie Gerber zu konkurrieren. ODB++ ist ein nicht-proprietäres Format im öffentlichen Bereich, vollkommen gratis und offen für die Nutzung. Im Jahr 2008 hat das IPC (Institute of Printed Circuits) ODB++ als einzigen offiziellen Standard für den Datenaustausch in Bezug auf die Herstellung von Leiterplatten zugelassen.

ODB++ wurde von Valor als allumfassendes, selbstextrahierendes und standardisiertes Format entwickelt und ist in der Lage, Prozesse in Bezug auf Lagenaufbau, Bohrungsplatzierung und Beschriftung zu automatisieren. Unterstützt durch die wichtigsten CAD-Softwareanwendungen für Leiterplattendesign, hat ODB++ es ermöglicht, die Auswirkungen menschlicher Fehler auf das Projekt zu reduzieren, indem Informationen zum Projekt, zur Leiterplattenfertigung und zu Netzlisten in einer einzigen komprimierten Datei zusammengefasst werden.

ODB++, das für Open Database steht, ist jetzt in zwei verschiedenen Versionen erhältlich: der ursprünglichen ODB++-Version und der ODB++-X-Version, die auf XML-Datenstrukturen basiert. ODB++ wurde ursprünglich eingeführt, um die Notwendigkeit zu eliminieren, Dateien mit verschiedenen Formaten zu gruppieren, indem eine intelligente Struktur bereitgestellt wurde, die auf einer einzigen Datei basiert, um PCB-Designinformationen zu übertragen. Das Schlüsselelement des ODB++-Standards ist seine hierarchische Struktur, welche die Arbeit mit mehreren Low-Level-Dateien überflüssig macht, da Designer mehr Informationen an den Leiterplattenhersteller übertragen können, wie zum Beispiel Materialien für den Lagenaufbau, Stückliste (BOM), Komponentenplatzierung, Plattenformat und ‑größe. Dank seiner vollständig hierarchischen Struktur reduziert es das Risiko menschlicher Fehler und Dateninterpretationen.

Vergleich zwischen Gerber- und ODB++-Standards

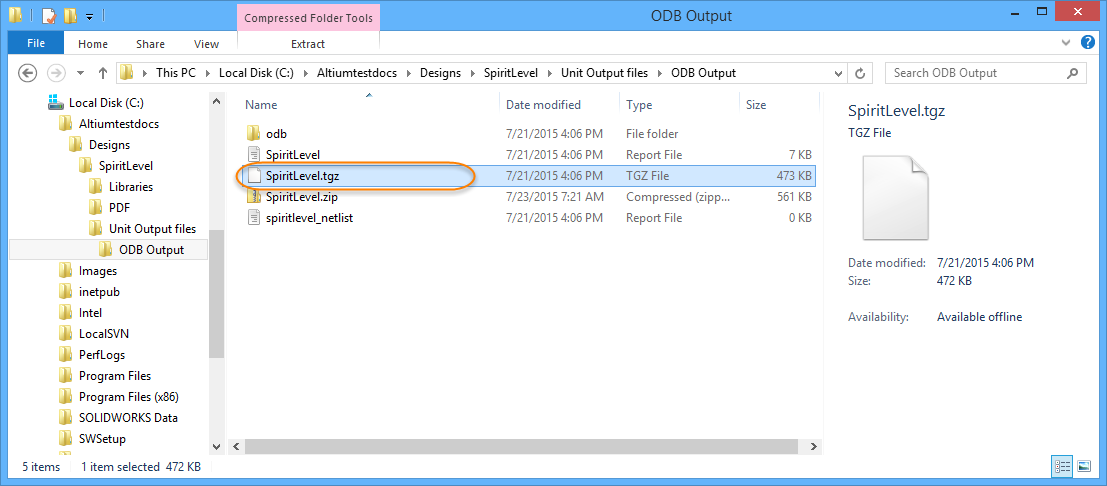

Mit dem ODB++-Format werden Informationen, die für die Leiterplattenfertigung relevant sind, in eine Hierarchie von Daten und Ordnern gespeichert, wie in Abbildung 1 dargestellt.

Abbildung 1: hierarchische Struktur der im ODB++-Format enthaltenen Informationen

Diese Struktur wird dann in eine einzelne Datei mit der Erweiterung .tgz komprimiert (oder im Fall von ODB++ X in eine einzelne XML-Datei) und an den Leiterplattenhersteller gesendet. Im Vergleich zum Gerber-Format lassen sich die Hauptmerkmale des ODB++-Standards wie folgt zusammenfassen:

- Alle für die Herstellung, Bestückung und Prüfung von Leiterplatten benötigten Informationen sind in einer einzigen Datei enthalten.

- Das Risiko von Fehlern bei der Übertragung von Informationen wird minimiert.

- Verzögerungen in der Kommunikation zwischen Designer und Hersteller werden reduziert.

- Für alle Lagen wird eine integrierte DFM (Design for Manufacturing)-Unterstützung bereitgestellt.

- Er ermöglicht einen hohen Automatisierungsgrad in allen Phasen der Leiterplattenproduktion.

- Er wird von allen großen Herstellern von CAD-, CAM- und DFM-Tools unterstützt.

Das ODB++-Format enthält eine vollständige Tabelle aller Informationen zu den verschiedenen Lagen, wie Name, Typ und Reihenfolge, in der sie zum Lagenaufbau angeordnet sind. Im Gegensatz zu den Daten im Gerber-Format ist in ODB++ der Unterschied zwischen einem Pad und einem Leiter deutlich klarer, wodurch Unklarheiten und mögliche Interpretationsfehler vermieden werden.

In Bezug auf die Struktur in Abbildung 1 sind die wichtigsten Informationen wie folgt organisiert:

- Leiterbahnen, Lötmaske und Siebdruckvorlage: Diese Daten sind im Abschnitt „Lagen“ enthalten, der die beiden äußersten Lagen (oben und unten), alle internen Lagen (das Beispiel in Abbildung 1 bezieht sich auf eine vierlagige Platine) und alle Daten enthält, die sich auf Bohrungen und Komponenten beziehen.

- Lagenaufbau: Die Zusammensetzung des Lagenaufbaus wird im entsprechenden „Matrix“-Abschnitt definiert.

- Elektrische Prüfung: Diese Informationen sind im Abschnitt „Netzlisten/Cadnet“ enthalten.

- Komponenten: Die Definition der Komponenten ist im Abschnitt „eda / Data“ der Datei enthalten, während die Position jeder Komponente in den beiden Abschnitten „layers / comp _ + _ top“ und „layers / comp _ + _ bot“ definiert wird.

Vorteile des ODB++-Formats

Die Verwendung des ODB++-Formats hat mehrere wesentliche Vorteile, die folgendermaßen zusammengefasst werden können:

- Public-Domain-Format, zertifiziert durch die IPC-Stelle

- höhere Sicherheit bei der Übertragung und Interpretation von Daten

- Dateiformat, das von allen gängigen CAD- und CAM-Tools unterstützt wird. Abbildung 2 zeigt den Export einer ODB++-Datei im .tgz-Format über Altium

- Unterstützung für flexible und starr-flexible Leiterplatten

- Ermöglicht es Designern, eine Reihe von Informationen zu integrieren, die in Standardformaten wie Gerber nicht vorhanden sind:

- Lagenaufbaulayout

- Netzliste

- alle nicht bestückten Komponenten

- Informationen zur Platte

- komplexe Bohrungen.

Abbildung 2: Beispiel für den Export im ODB++-Format (Quelle: Altium)

ODB++ gilt als intelligentes Format, da es eine große Menge an Informationen in einer einzigen Datei enthält. Heute bevorzugen viele Hersteller dieses Format, da es verständlicher und daher leicht überprüfbar ist und das Risiko von Fehlern reduziert. Durch die Verwendung von ODB++ können Leiterplattenhersteller vermeiden, mit vielen Dateien auf niedriger Ebene zu arbeiten.

Schlussfolgerungen

Das ODB++-Format stellt im Vergleich zu herkömmlichen Formaten für den Datenaustausch zwischen PCB-Designer und Hersteller einen klaren Schritt nach vorn dar. Die Verbesserungen, die in Bezug auf höhere Qualität, effizientere Produktion, Verkürzung der Bestückungszeiten und Vermarktungszeit erzielt werden können, ziehen immer mehr Designer an. Der ODB++-Standard wird nun von nahezu allen Herstellern von PCB-Designsystemen unterstützt; darüber hinaus sind Softwaretools auf der ODB++-Website [1], sowie Spezifikationen, technische Dokumentation und Anwendersupport frei verfügbar.

Referenzen

[1] https://odbplusplus.com/design/

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt

27.01.2022