Leiterplatten haben für elektromedizinische Anwendungen an entscheidender Bedeutung gewonnen. Die bedeutenden Fortschritte auf dem Gebiet der elektronischen Technologien haben in der Tat den Einsatz von medizinischen Geräten mit zunehmend fortschrittlichen Funktionen ermöglicht. Dazu zählen Herzschrittmacher, Defibrillatoren, Herzmonitore für die Behandlung von Herz-Kreislauf-Erkrankungen, diagnostische Bildgebung, Magnetresonanz, CT, Ultraschallgeräten. Dazu kommt eine große Auswahl an mobilen und tragbaren Lösungen wie Thermometer, Blutzuckermessgeräte und Geräte zur elektrischen Muskelstimulation.

Um mit diesen Innovationen Schritt halten zu können, müssen Entwickler sicherstellen, dass Leiterplatten in medizintechnischer Qualität den geltenden Sicherheitsstandards entsprechen, sowohl für Patienten als auch medizinisches Fachpersonal sicher sind und eine hohe Zuverlässigkeit und Langlebigkeit bieten.

Technologien für medizinische Leiterplatten

Wie bereits in anderen Elektronikbereichen geschehen, geht der aktuelle Trend auch für elektromedizinische Geräte in die Richtung, immer kleinere Produkte mit einer immer größeren Komponentendichte zu entwickeln. Dies hat natürlich mehrere Konsequenzen für das Design der Leiterplatte wie die Anordnung der Bauteile und die relativen Abstände, die Länge und der Abstand zwischen den Leiterbahnen, die Wärmeableitung der Leiterplatte. Infolgedessen haben sich die Fehlermargen bei der Konstruktion einer Platine drastisch verringert, was häufig eine größere Flexibilität sowohl während des Designs als auch in der Produktionsphase erfordert.

Eine Leiterplattentechnologie, die auf diese Anforderung reagieren kann, ist die Technologie, welche die Erstellung von HDI(High-Density-Interconnection)-Leiterplatten ermöglicht. Durch die Reduzierung der Leiterplattengröße und die Erhöhung der Anzahl und Komplexität der implementierten Funktionalitäten wird somit der Bereich für das Routing der Leiterbahnen reduziert, die zunehmend näher aneinander liegen.

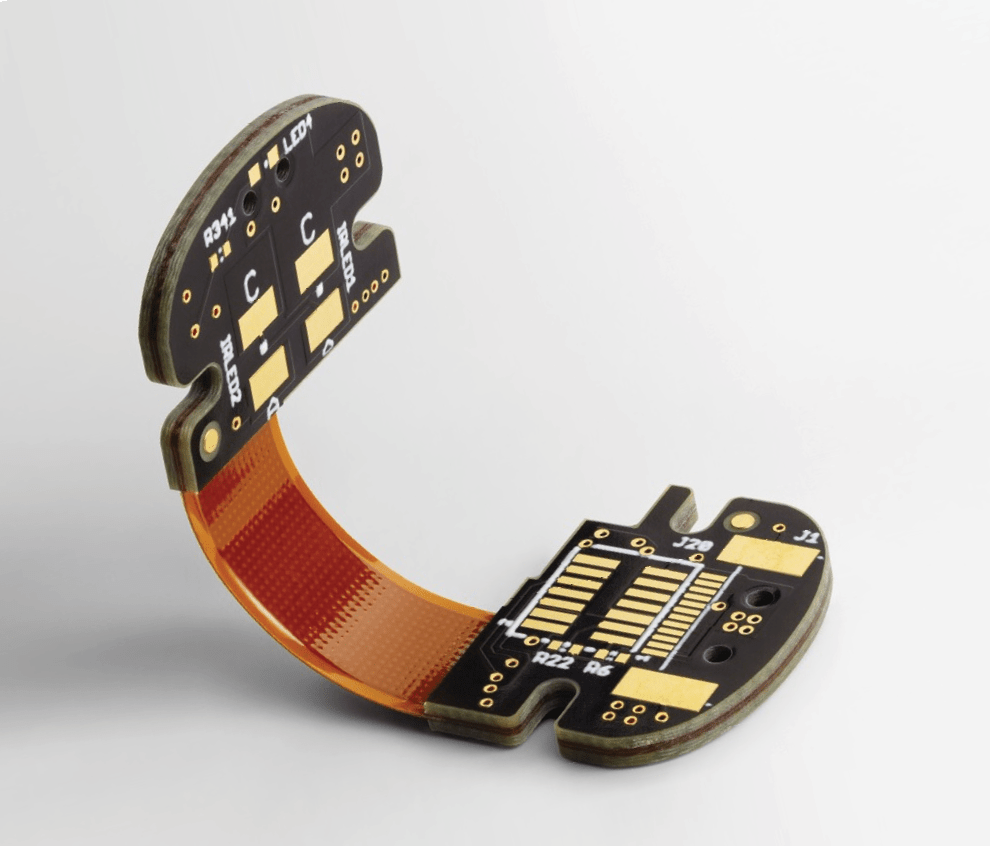

Eine weitere Technologie, die in medizinischen Leiterplatten weit verbreitet ist, basiert auf flexiblen und starren Flex-Leiterplatten. Das liegt daran, dass Medizinprodukte oft nicht der typischen Form und Größe herkömmlicher Leiterplatten entsprechen und in der Lage sein müssen, auf kleinstem Raum Platz zu finden und die gleiche Zuverlässigkeit und Haltbarkeit zu gewährleisten. Flexible Leiterplatten bestehen aus leichteren Materialien, wodurch das Gesamtgewicht des Geräts reduziert wird. Die Biegfähigkeit dieser Leiterplatten ermöglicht die Optimierung des verfügbaren Platzes und der Produktionskosten, wodurch der Designer mehr Freiheit bei der Wahl der Gehäuseform bekommt. Obwohl das Design einer flexiblen Leiterplatte komplexer ist als das einer starren Leiterplatte, wird es viel einfacher, ein ergonomisches und robustes Gerät zu entwickeln. Tatsächlich bieten flexible Leiterplatten in vielen medizinischen, insbesondere in tragbaren, Anwendungen erhebliche mechanische Vorteile gegenüber starren Leiterplatten. Darüber hinaus können flexible Leiterplatten über dünne Flachkabel mit starren Leiterplatten verbunden werden, ohne dass hohe und sperrige Steckverbinder erforderlich sind.

Der aktuelle Trend vieler tragbarer Geräte wie jenen, die Vitalparameter für Training, Fitness oder klinische Zwecke überwachen, treibt die Entwicklung von Geräten mit nicht-standardmäßigen Leiterplattenformfaktoren wie rund oder elliptisch voran. In anderen Fällen kann die Leiterplatte völlig unregelmäßige Formen annehmen. Die unterschiedlichsten Formen und starr-flexibler Leiterplatten (sehr kompakt und mit hoher Bauteildichte) ermöglicht es Designern, die unterschiedlichsten Formen von Leiterplatten problemlos zu verwalten. Abbildung 1 zeigt ein Beispiel für eine starr-flexible Leiterplatte.

Abbildung 1: eine starr-flexible Leiterplatte

In den nächsten Absätzen werden einige einfache Regeln vorgestellt, die dem Designer bei der Entwicklung medizinischer Leiterplatten helfen und deren Design, Tests und Wartung vereinfachen können.

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt

1 – SMD- und PTH-Komponenten

Obwohl die SMT (Surface Mount Technology) für die meisten elektronischen Anwendungen zum De-facto-Standard geworden ist, gibt es immer noch einige Geräte, bei denen es sinnvoll sein kann, die Durchkontaktierungs(PTH)-Technologie zu verwenden, insbesondere auf Netzteilkarten oder bei jenen, wo mehrere Steckverbinder verwendet werden.

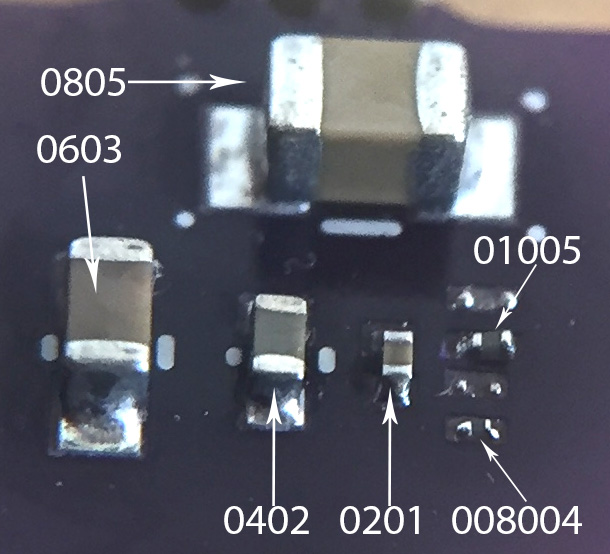

Im Allgemeinen ist es in medizinischen Anwendungen vorzuziehen, SMD-Technologie zu verwenden, da sie die Verwendung kleinerer Komponenten ermöglicht, die Größe der Leiterplatte reduziert und die Komponentendichte auf der Platine erhöht. Darüber hinaus ist es bei der Montage von SMD-Komponenten nicht notwendig, Löcher zu bohren, was sowohl die Kosten als auch den Zeitaufwand für die Herstellung und Montage der Leiterplatte reduziert. Eines der kleinsten SMD-Gehäuse, das derzeit auf dem Markt erhältlich ist, ist das in Abbildung 2 gezeigte 008004, das nur eine Größe von 0,25 mm x 0,125 mm hat.

Abbildung 2: einige der kleineren SMD-Gehäuse

2 – Materialien

Angesichts der Wichtigkeit von Medizinprodukten, von deren sicherem und zuverlässigem Betrieb die Lebensdauer vieler Patienten oft abhängt, ist die Auswahl der Materialien für die Leiterplattenherstellung besonders kritisch. Die wichtigsten Faktoren für die Auswahl der am besten geeigneten Materialien und Substrate für eine bestimmte medizinische Anwendung sind Folgende:

- Einhaltung der RoHS-Vorschriften

- Verfügbarkeit von HF-Signalen und/oder Hochfrequenz-/Übertragungsgeschwindigkeitssignalen

- maximale Betriebstemperatur

- Verbindungsoptionen (Wi-Fi, Bluetooth usw.)

- Größe und Form des Gehäuses

Um die hohe Dichte der erforderlichen Komponenten zu unterstützen, wird häufig die HDI-Technologie eingesetzt, was zu einer hohen Anzahl von Quer- und Bohrungsverbindungen führt, sowohl blind als auch vergraben. Die HDI-Technologie ermöglicht eine drastische Reduzierung der Leiterplattengröße dank der Möglichkeit der Herstellung von Durchgangsbohrungen mit Laser sowie von Via-in-Pad und Spuren mit einer Breite und einem Abstand von nur 5 mm.

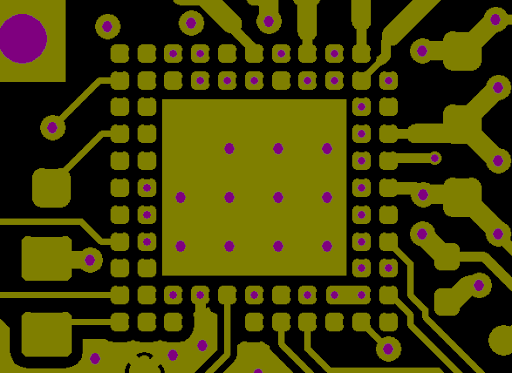

Die Via-in-Pad-Technologie, die hauptsächlich bei hochintegrierten Komponenten (wie BGAs) oder mit einer hohen Anzahl von Pins und einem sehr schmalen Pitch eingesetzt wird, ermöglicht es, direkt auf den Pads Löcher zu erstellen und so die Pads mit den Innenlagen zu verbinden. Abbildung 3 zeigt ein Anwendungsbeispiel für die Via-in-Pad-Technologie, mit Via-Bohrungen direkt auf einigen Bauteilpads.

Abbildung 3: ein Beispiel für ein Via-in-Pad

Es sollte jedoch betont werden, dass die Herstellung von HDI-Leiterplatten für den medizinischen Einsatz Investitionen in teure Geräte wie Laserdirektbelichtung (LDI) und additive und semi-additive Prozesse (mSAP) erfordert, die höhere Kosten für die Herstellung der Leiterplatte mit sich bringen. Eine solche Ausrüstung ist erforderlich, um die strengen Anforderungen in Bezug auf die Spurweite und den Abstand zu erfüllen.

Hinsichtlich der Laminatmaterialien ist FR-4 (Flammschutzstufe 4) aufgrund ihrer geringen Kosten und relativ einfachen Herstellung auch eine gängige Wahl für medizinische Leiterplatten. Bei anspruchsvolleren Geräten oder bei Geräten, die höheren Risikoklassen angehören, kann die Leiterplatte spezielle Laminate wie Polyamid, Teflon, PTFE oder keramische Materialien erfordern. Diese Materialien eignen sich besonders für alle hochfrequenten elektronischen Anwendungen. Die Dielektrizitätskonstante des FR-4-Materials (ungefähr 4,5) erweist sich in diesen Fällen als zu hoch, was zu erheblichen Signalverlusten während der Übertragung durch die Leiterplatte führt. Umgekehrt bieten Materialien wie Teflon dielektrische Konstanten von 3,5 oder weniger. Neben einer Reduzierung der Dielektrizitätskonstante bieten diese Materialien auch außergewöhnliche thermische Eigenschaften, die TG-Werte von bis zu 280 °C erreichen.

3 – Langlebigkeit

In der Designphase einer medizinischen Leiterplatte ist es von entscheidender Bedeutung, dass Entwickler in Zusammenarbeit mit Lieferanten und Leiterplattenherstellern die Obsoleszenz der an der Schaltung beteiligten Komponenten vorhersagen können. Was vermieden werden muss, ist das vorzeitige Ende der Lebensdauer des Projekts, das durch die Unfähigkeit verursacht wird, bestimmte Komponenten zu finden. Wenn dies geschieht und die erforderliche Modifikation auf Komponenten- oder Schaltplanebene signifikant genug ist, muss das Produkt den Genehmigungsprozess möglicherweise vollständig wieder durchlaufen, um die erforderlichen Konformitäten zu erhalten (die Genehmigung durch die entsprechenden Stellen kann mehrere Monate dauern).

4 – Wartbarkeit

Jede Phase des Leiterplattendesigns muss auf eine einfache Montage und Wartung abzielen. Dies wirkt sich offensichtlich auf verschiedene Aspekte wie die Komponentenplatzierung, das Leiterplattenlayout und das Leiterbahnrouting.

Besondere Aufmerksamkeit ist den Steckern zu widmen, damit sie von Installateuren oder Wartungspersonal ohne Behinderung erreicht werden können. Alle Pads müssen eine Position und Größe haben, welche die Lötphase vereinfacht, und auch alle integrierten Komponenten mit einer hohen Pinanzahl müssen richtig ausgerichtet sein. Darüber hinaus ist es notwendig, auf der Leiterplatte ein möglichst gleichmäßiges Höhenprofil zu halten, das die Komponenten mit größerer Höhe von den anderen trennt.

Schließlich ist es ratsam, ein 3‑D-Modell der gesamten Schaltung zu erstellen, ein Vorgang, der heute fast automatisch von vielen Leiterplatten-Entwicklungstools durchgeführt werden kann. Dieses Modell ermöglicht es dem Designer, die tatsächliche und die Gesamtgröße der Platine zu bewerten, und liefert wichtige Vorschläge für die Montage- und Installationsphase im Gehäuse.

5 – Testen und Debuggen

Die gesamte Platine muss so ausgelegt sein, dass sowohl das Testen als auch das Debuggen der Schaltung vereinfacht wird. Die Designer müssen genügend Prüfpunkte bereitstellen, um die Diagnosephase sowohl im Werk als auch vor Ort zu erleichtern. Prüfpunkte sollten hauptsächlich auf den Signalspuren, den Takt- und Steuersignalen und Stromleitungen platziert werden. Die Erfahrung zeigt, dass es immer besser ist, ein paar Testpunkte mehr zu haben, anstatt welche in den kritischsten Punkten der Schaltung zu vermissen. Außerdem ist es nach Möglichkeit immer am besten, Testpunkte auf den Außenflächen der Platine zu platzieren. Wenn die Leiterplatte montiert und in den Behälter eingebaut wird, wird die Test- und Verifizierungsphase viel einfacher.

6 – Simulation

Simulationstechniken wie Digital Twin bringen erhebliche Vorteile für das Design von Leiterplatten in medizintechnischer Qualität und reduzieren sowohl die Entwicklungskosten als auch die Produkteinführungszeit. Der Hauptvorteil der Simulation besteht darin, dass sie dabei hilft, potenzielle Fehler zu identifizieren, noch bevor der erste Platinenprototyp geliefert wird. Die „Digital Twin“-Technologie erstellt im Wesentlichen ein virtuelles Modell der Schaltung, wobei es mit Daten aus der realen Welt gefüttert wird und eine Simulation oder Vorhersage des Verhaltens der Schaltung als Effekt der Anwendung dieser Eingangsreize erzeugt wird. Dies ermöglicht eine Datenanalyse und Systemüberwachung, sodass Ingenieure potenzielle Probleme vor deren Auftreten vermeiden, die Ausfallzeiten bewerten und die Produktleistung optimieren können. Ebenso wichtig ist die thermische Simulation des Stromkreises, die eine frühzeitige Erkennung möglicher Hitzepunkte ermöglicht, wenn der Stromkreis unter unterschiedlichen Last- und Umgebungsbedingungen betrieben wird. Es ist immer besser, einige Stunden damit zu verbringen, Änderungen am Schaltplan vorzunehmen und die thermische Simulation erneut durchzuführen, anstatt eine teure thermische Analyse mit Infrarotkameras am Endprodukt durchzuführen und feststellen zu müssen, dass Änderungen am Stromkreis erforderlich sind, um die Zuverlässigkeits- und Sicherheitsanforderungen der geltenden Normen zu erfüllen.