Die Konstruktion von Leiterplatten für Kraftfahrzeuge ist zweifellos eine der schwierigsten Herausforderungen für Elektronikingenieure. Die eingebetteten elektronischen Systeme müssen unter den anspruchsvollsten Bedingungen arbeiten und gleichzeitig eine hohe Zuverlässigkeit und eine lange Lebensdauer gewährleisten. Gewicht, Größe und Kosten der Lösung müssen mit Schaltungen, die analoge, digitale oder gemischte Signale verarbeiten können, beherrscht werden. Die Anzahl der Schichten, das Routing der Leiterbahnen, die Signalzustellung und die Bezeichnung der Stromwege sind nur einige der Entscheidungen, die der Leiterplattenkonstrukteur zu treffen hat. Hervorzuheben ist auch, dass Leiterplatten für Kraftfahrzeuge bereits in der Anfangsphase entwickelt werden müssen, um die Anforderungen an die elektromagnetische Verträglichkeit (EMI) zu erfüllen und die internationalen Automobilstandards wie AECQ100 und ISO / TS 16 949 zu erfüllen, die auf den Automobilstandards ISO 9001 basieren.

Verschiedene Arten von Leiterplatten in der Automobilindustrie

Um den strengen Anforderungen an Raum, Gewicht und Kosten gerecht zu werden, verwendet die Automobilindustrie unterschiedliche PCB-Typen, die sich sowohl in der Struktur als auch in der Art des verwendeten Materials oder Substrats unterscheiden. Die wichtigsten PCB-Typen für Automobilanwendungen sind:

- Starre Leiterplatten: es handelt sich um herkömmliche, nicht-flexible und üblicherweise aus FR4 hergestellte PCB. Zu den Anwendungen gehören Display-Monitore und Rückfahrkamera-Bildschirme;

- Flexible Leiterplatten: Diese Leiterplatten bestehen aus hochleistungsfähigen und flexiblen Kunststoffsubstraten und werden aus Materialien wie Polyamid-, Polyetherketon (Peek) – oder transparenten Polyesterfolien hergestellt. Der Vorteil dieser Platinen ist, dass sie verdreht und gefaltet werden können. Es gibt eine Vielzahl von Anwendungen, insbesondere dort, wo der Raum begrenzt oder unregelmäßig ist, einschließlich der Anschlüsse von Bildschirmen, Schalttafeln und Lichtschaltern;

- Starr-flexible Leiterplatten: dies ist eine Kombination der beiden oben genannten Arten von PCB und bieten daher die Vorteile beider. Starrflexible Leiterplatten sind weit verbreitet, zum Beispiel in Beleuchtungssystemen;

- LED-Leiterplatten: der zunehmende Einsatz von Hochleistungs-LEDs mit hoher Helligkeit erfordert Leiterplatten mit ausgezeichneter Wärmeableitung, die in der Regel mit einem Metallsubstrat wie Aluminium hergestellt werden. Leiterplatten dieses Typs werden in Blinkern, Scheinwerfern und Bremsleuchten von Autos verwendet;

- HDI-Leiterplatten: HDI steht für High Density Interconnect und bezeichnet Leiterplatten mit einer hohen Dichte an elektrischen Verbindungen pro Flächeneinheit. Diese PCBs haben dünnere Abstände und Bahnen, kleine Durchkontaktierungen, Capture-Pads und eine höhere Dichte an Verbindungspads. HDI-Leiterplatten, die in Infotainment-Systemen weit verbreitet sind, tragen dazu bei, die Qualität der Verkabelung zu verbessern und Gewicht und Größe der Lösung zu reduzieren.

Auswahl der Substrate

Leiterplatten für Kraftfahrzeuge müssen, bevor sie in das Fahrzeug eingebaut werden, eine Reihe strenger Tests, wie z.B. Temperaturwechsel, Temperaturschock und Luftfeuchtigkeit, bestehen. Die Wahl des am besten geeigneten Trägermaterials für die spezifische Anwendung ist daher von grundlegender Bedeutung. Bei schweren Kupfer-Leiterplatten werden zum Beispiel Schichten mit dickerem Kupfer verwendet, um kritischen Bedingungen wie hohen Temperaturen, Frequenzen und Stromschwankungen besser widerstehen zu können. Während normale Leiterplatten zwischen 25 µm und 50 µm dick sind, sind schwere Kupfer-Leiterplatten zwischen 150 µm und 200 µm dick. Diese PCBs werden in Systemen für Sicherheit und Signalgebung verwendet. Keramische Substrat-Leiterplatten, die durch Hochtemperaturverbrennung von Aluminiumoxid und Aluminiumnitrid hergestellt werden, können extrem hohen Temperaturen standhalten und werden daher im Motorraum eingesetzt. Metallkern-PCBs, bei denen der Metallkern eine Grundschicht aus einer Aluminiumlegierung ist, eignen sich besonders für Wärmeübertragungsanwendungen. Die Aluminiumgrundschicht fungiert nämlich als Wärmesenke und sorgt für elektrische Isolierung und Wärmeleitfähigkeit. Ein Anwendungsbeispiel sind Anti-Blockier-Bremssysteme (ABS). Schließlich eignen sich PTFE-Leiterplatten auf der Basis von Polytetrafluorethylen besonders für Hochfrequenzanwendungen, wie z.B. Sicherheits-, Antikollisions- und Radarsysteme.

5 Tipps zum Leiterplattendesign

Leiterplatten, die in der Automobilindustrie verwendet werden, erfordern nicht nur die Auswahl eines geeigneten Materials, sondern auch ein sorgfältiges Design, das sowohl die Einhaltung der Anforderungen der geltenden Normen als auch die Fähigkeit zur Vermeidung von Problemen bei der Produktion gewährleistet. Es wird daher empfohlen, einige Grundregeln zu befolgen, von denen nachfolgend die fünf wichtigsten beschrieben werden.

1 - Anordnung und Orientierung der Komponenten

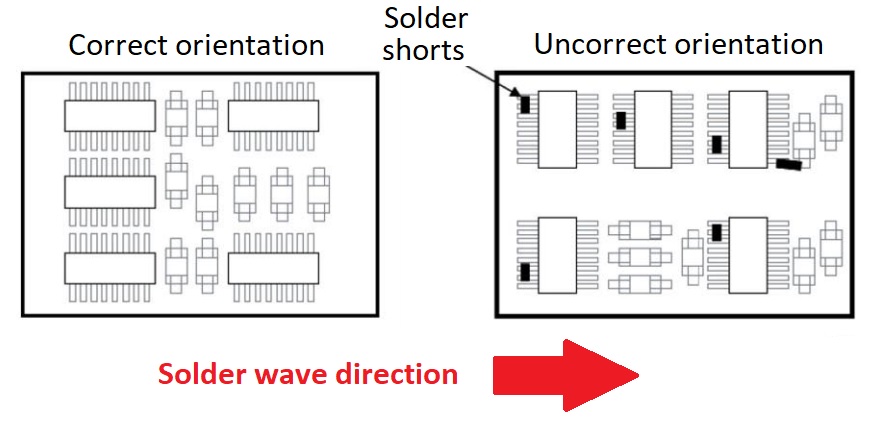

Die Anordnung und Orientierung von Komponenten spielt eine grundlegende Rolle bei der Festlegung der Leistung, Zuverlässigkeit und Herstellbarkeit einer Leiterplatte. Die allgemeine Faustregel lautet, ähnliche Komponenten in der gleichen Richtung zu platzieren, wodurch sowohl das PCB-Routing als auch der Lötprozess bei der Bestückung erleichtert wird. Wenn Wellenlöten verwendet wird (wie in Bild 1 dargestellt), sollten die Komponenten parallel zur Wellenrichtung ausgerichtet werden, um Lötbrücken oder offene Schaltungen zu vermeiden.

Bild 1: Vorgeschlagene Orientierung beim Wellenlöten.

SMD-Bauteile sollten auf derselben Seite der Leiterplatte platziert werden, während alle THT-Bauteile (Through-Hole) auf der Oberseite der Leiterplatte platziert werden sollten, um den Montagevorgang zu optimieren.

2 - Signal-Routing

Komponenten, die mehr als 10 mW absorbieren oder mehr als 10 mA leiten, erfordern ein geeignetes Wärmemanagement sowie Leistungsmanagement-Komponenten, die Bodenflächen oder Leistungsflächen für den Wärmefluss nutzen. Die Versorgungs- und Masseebenen sind auf inneren Lagen möglichst symmetrisch und mittig anzuordnen, wobei eine Brettkrümmung zu vermeiden ist. Empfindliche Signale (z.B. Uhren) sollten vor Rauschquellen mit Flächen geschützt und impedanzkontrolliert sein. Verbindungen zwischen Schichten, die hohe Ströme führen, sollten mit zwei bis vier Durchkontaktierungen pro Schicht hergestellt werden, da die Verwendung mehrerer Durchkontaktierungen die Zuverlässigkeit erhöht, die resistiven und induktiven Verluste verringert und die Wärmeleitfähigkeit verbessert.

Was die Linienführung anbelangt, so lautet die allgemeine Empfehlung, die kürzesten und geradlinigsten Strecken zu verwenden. Wenn bei doppelschichtigen Leiterplatten die Leiterbahnen beim Routen auf einer Seite horizontal verlaufen, sollten Sie sicherstellen, dass die Leiterbahnen auf der gegenüberliegenden Seite vertikal angeordnet sind. Bei Multilayer-Leiterplatten sollten sich horizontale mit vertikalen Leiterbahnen abwechseln. Die Leiterbahnbreite kann anhand der IPC-Norm als Referenz bestimmt werden. Normalerweise wird für Leiterbahnen, die 10 bis 20 mA leiten, eine Breite zwischen 10 und 20 mils verwendet, während für Leiterbahnen, die weniger als 10 mA leiten, eine Breite zwischen 5 und 8 mils ausreichend ist.

3 - Steuerung und getrennte Komponenten

Größere (in der Regel die wichtigsten) Komponenten sollten zuerst platziert werden, gefolgt von kleineren Komponenten. Darüber hinaus sollten analoge oder gemischte Komponenten auf einem speziellen Bereich der Leiterplatte platziert werden, um sie von den digitalen Komponenten zu trennen. Auch die Höhe der Bauteile ist wichtig: hohe Bauteile (wie Elektrolytkondensatoren) sollten nicht neben kleineren Bauteilen platziert werden, da dies falsch angeschlossene Lötstellen vermeidet. Als Faustregel gilt, einen Betrachtungswinkel von mehr als 45 Grad einzuhalten, da dies die manuelle Inspektion der Lötstellen erleichtert.

4 - Thermische Verwaltung

Der erste Schritt besteht darin, die Komponenten zu identifizieren, die die größte Wärmemenge ableiten, indem man nach den im Datenblatt angegebenen Wärmewiderstandsindizes sucht. Die Wärme wird von den Komponenten auf die Kupferschichten übertragen, und daher findet ein ideales Wärmemanagement statt, wenn die gesamte Platine die gleiche Temperatur hat. Die Dicke der Leiterbahnen, die Anzahl der Schichten, die Kontinuität der thermischen Pfade und die Oberfläche der Leiterplatte sind alles Faktoren, die die Betriebstemperatur der Komponenten beeinflussen.

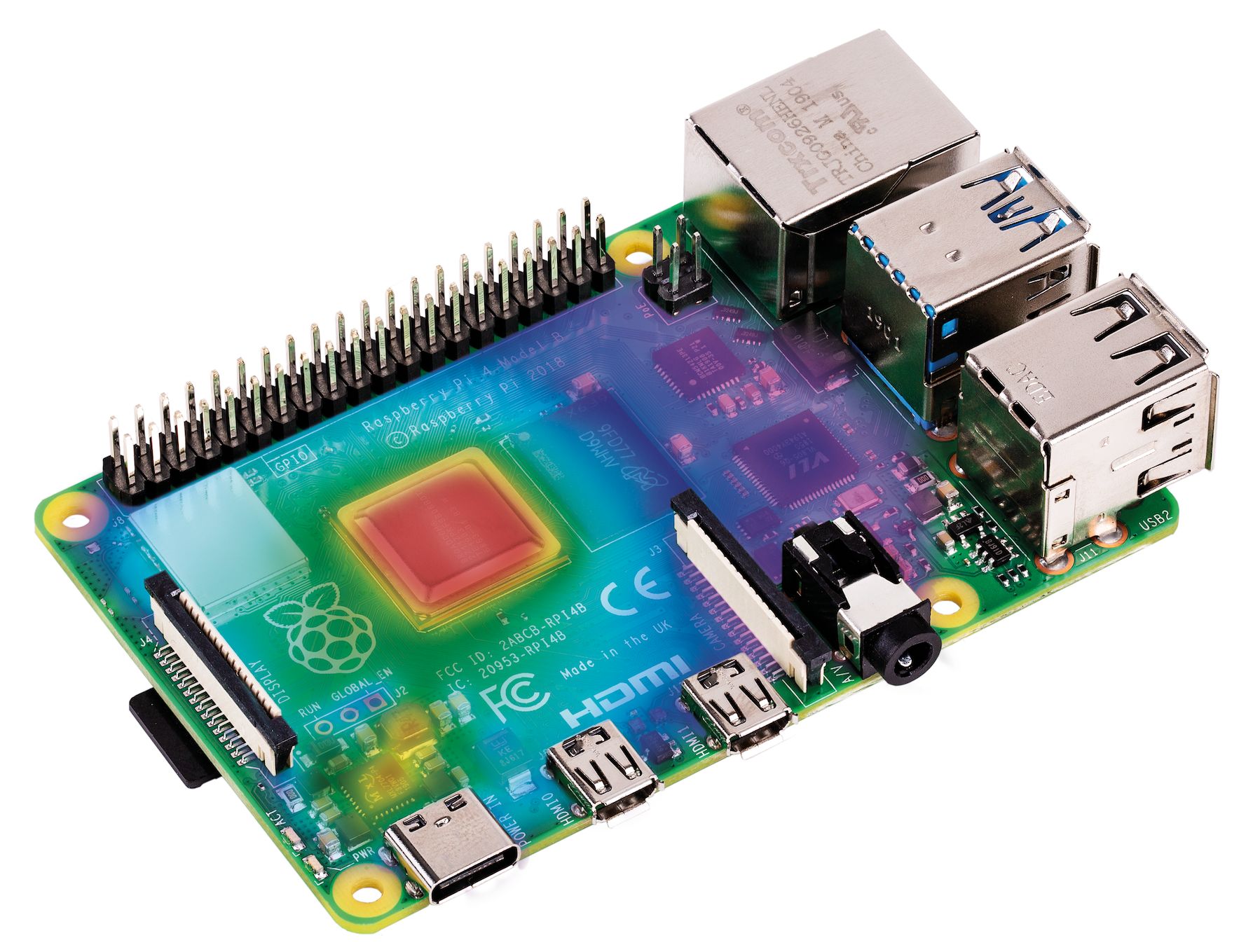

Zur Verbesserung der Wärmeleitfähigkeit werden im Allgemeinen thermische Durchkontaktierungen und Kupferflächen verwendet. Durch den Einsatz mehrerer Masse- und Leistungsebenen, die über thermische Vias direkt mit den Wärmequellen verbunden sind, kann die Betriebstemperatur erheblich gesenkt werden. Wenn es mehrere Komponenten gibt, die eine große Wärmemenge erzeugen, ist es besser, diese gleichmäßig über die Platine zu verteilen und so die Bildung von Hot Spots zu vermeiden. Ist die Wärmeerzeugung dagegen auf einige wenige Bauteile konzentriert, ist es besser, diese in der Mitte der Platine zu platzieren, damit die Wärme gleichmäßig in alle Richtungen abgeführt werden kann. Bild 2 zeigt die thermische Analyse, die auf der Platine Raspberry Pi 4 durchgeführt wurde. Wie man sehen kann, konzentriert sich die Hitze in der Nähe des SoC, dem Herzstück der Leiterplatte, das nicht zufälligerweise an einer zentralen Stelle platziert ist.

Bild 2: Thermische Analyse von Raspberry Pi 4.

5 - Anwendung der Richtlinien der DRC

Die Überprüfung der Designregeln sollte durchgeführt werden, um Probleme oder Fehler zu identifizieren, die möglicherweise nicht den aktuellen Fertigungsanforderungen, den elektrischen Hochgeschwindigkeitsanforderungen oder anderen Anforderungen für Ihre spezielle Anwendung entsprechen. Es wird dringend empfohlen, die Design Rule Checking (DRC) während des gesamten Designprozesses und nicht erst am Ende durchzuführen, um potenzielle Designprobleme frühzeitig zu erkennen und schnell zu lösen.

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt