Die im ersten Quartal 2017 eingetretene Knappheit an Keramikkondensatoren hat sich seitdem verschlimmert. Experten befürchten eine Krise, die bis 2020 andauern könnte. Sie können auf mehreren Ebenen darauf reagieren: Die Kunde-Lieferant-Beziehung verbessern, förderliche Verhaltensweisen einnehmen und vor allem ernsthaft den Umstieg auf andere Technologien in Betracht ziehen.

Die seit dem Jahr 2000 nicht in einer solchen Schärfe beobachtete derzeitige Bauteilknappheit betrifft vor allem Leistungsbauteile, Speicher, Sensoren und Keramikkondensatoren (MLCC). Die Zulieferer beklagen zudem, dass diese Knappheit ausgerechnet zu einer Zeit auftritt, in der sich die Bestellungen häufen.

Aktualisiert am 10.10.19

Die besonders kritische Situation bei MLCC.

Oktober 2019: Die Situation in Bezug auf die Knappheit der Komponenten hat sich kaum verbessert.

Woher kommt diese Krise?

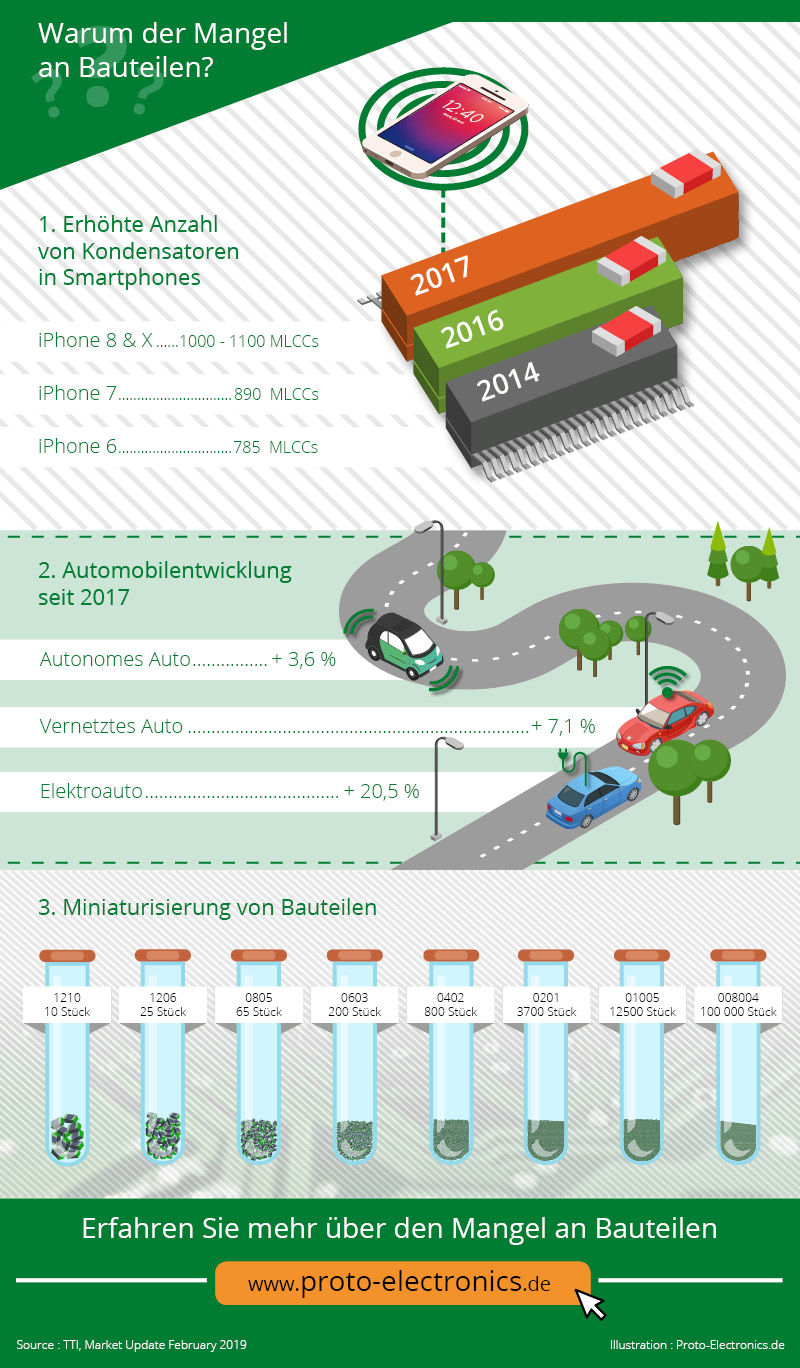

Auf der Makroebene hat das plötzliche und unvorhersehbare Wachstum des internationalen Bauteilmarktes (+ 20%) zu einem Ungleichgewicht zwischen Angebot und Nachfrage geführt. Dabei scheinen der Automobilsektor und der Smartphone-Bereich die Hauptquellen für diesen Nachfrageanstieg zu sein. Doch das ist nicht alles: Wir erleben außerdem eine starke Zunahme neuer Anwendungen, bei denen noch unklar ist, welcher Materialbedarf besteht und wie hoch der darin enthaltene Elektronikanteil ist: vernetzte Objekte, das vernetzte Auto, Dronen, Windkraft, Smart Grid...

Letztlich tragen alle Glieder der Supply Chain ihren Teil der Verantwortung: Manche Bauteilhersteller kündigen vermehrt Obsoleszenzen an, und manche Kunden sind zu Doppelbestellungen und übermäßiger Bestandshaltung übergegangen.

Warum hat man die Krise nicht kommen sehen? Opportunistisches Kaufverhalten ist zum Teil auf einen Mangel an zuverlässigen, langfristig genug ausgerichteten Prognosen der Hersteller von Elektronikmaterial zurückzuführen. Andererseits legen sich die traditionellen Kunden der Zulieferer immer weniger auf Kaufprognosen fest, öffentliche Auftraggeber verzichten ganz darauf.

Die besonders kritische Situation bei MLCC

Dieser allgemeine Kontext verschärft sich für den Sonderfall der Keramikkondensatoren noch:

- In einem Elektrofahrzeug sind vier Mal mehr Keramikkondensatoren verbaut wie in einem Fahrzeug mit Verbrennungsmotor, und der Einbau von echten digitalen Tablets in allen Neufahrzeugen verbessert die Lage nicht;

- Das iPhone X beinhaltet zwei Mal mehr MLCC als das iPhone 6S, und die Expansion chinesischer Smartphone-Hersteller lässt die Nachfrage weiter wachsen.

Analysten nennen 3 Hauptgründe für die Knappheit an Keramikkondensatoren:

- Den allgemeinen Anstieg der Bauteil-Nachfrage;

- Die Produktionsausrichtung japanischer Hersteller auf Produkte, die der Automobilmarkt, die Industrie und der Smartphone-Sektor benötigen und die höhere Margen erzeugen als Produkte des allgemeinen Marktes;

- Die Schwierigkeit, die Produktionskapazitäten rasch auszuweiten, um der Nachfrage gerecht zu werden: Die Lieferfristen für bei der Herstellung von MLCC benötigte Ausstattungen liegen bei 8 bis 12 Monaten.

Möglicher Umgang mit dieser Knappheit

Für Sie als OEM sind Ihre heute getroffenen Entscheidungen maßgeblich für das Überleben Ihres Unternehmens. Diese Art von Krise kann Sie in einen langjährigen Kampf um das Erreichen Ihrer Produktionsziele stürzen, wenn Sie die Situation nicht ernst nehmen und sich nicht an die technologische Entwicklung anpassen!

Hier ein paar Tipps:

- Blähen Sie Ihre Bestellungen nicht künstlich auf;

- Eine neue Generation passiver Bauteile bietet Alternativen zu den Keramikkondensatoren; Sie finden Äquivalente zu den MLCC und können gegebenenfalls in Ihrer Planung die notwendigen Anpassungen vornehmen;

- Beziehen Sie die technologischen und produktionsbezogenen Roadmaps Ihrer Lieferanten in Ihre Überlegungen ein;

- Diversifizieren Sie Ihre Quellen: Finden Sie neue Lieferanten in Ergänzung zu denen, die Sie bereits eingelistet haben;

- Meiden Sie Bauteile, die von einer einzigen Beschaffungsquelle abhängen;

- Verbessern Sie zugunsten der Überschaubarkeit die Zusammenarbeit zwischen Designern, Käufern und der Supply Chain. Eine auf gegenseitigem Verständnis beruhende, gute Kunde-Lieferant-Beziehung, Kommunikation auf allen Ebenen und eine gewisse Transparenz helfen, Probleme zu vermeiden. Die Einführung solider Partnerschaften trägt langfristig zu einer besseren Beschaffungssicherung bei.

Oktober 2019: Die Situation in Bezug auf die Knappheit der Komponenten hat sich kaum verbessert.

Obwohl der Elektronikmarkt weiterhin ein stabiles Wachstum (+2 bis 3 %/Jahr) aufweist, sieht sich die Industrie weiterhin mit sukzessiven Wellen von Komponentenknappheiten konfrontiert, was starke Preiserhöhungen und eine erhebliche Verlängerung der Fristen zur Folge hat.

Wir waren alle Zeuge der größten Krise der Elektronikkomponenten seit Anfang des Jahrhunderts, mit einer Nachfrage, welche die Inventarniveaus überschritten hat und die Lieferanten nicht verkraften konnten. Dies führt zu Rekordprofiten bei den Komponentenherstellern, Preiserhöhungen/Verkaufssteigerungen und Vorschlägen für neue Produkte, um wettbewerbsfähig zu bleiben.

Der aktuelle Markt bleibt sehr eingeschränkt, vor allem für passive Komponenten wie integrierte Schaltkreise, Widerstände, Transistoren, Dioden und sogar Speichereinheiten. Der Großteil der Lieferanten geht von außergewöhnlich langen Lieferzeiten von bestenfalls 6 bis 12 Monaten aus!

Die Automobilindustrie beeinflusst zum Beispiel den Komponentenmarkt stark: Wenn wir davon ausgehen, dass ein einfacher Verbrennungsmotor eines Autos knapp 3 000 integrierte Schaltkreise benötigt und die Elektroautos auf dem Vormarsch sind, dann kann dies bis auf 12 000 integrierte Schaltkreise ansteigen, und selbst diese Zahl wird noch ansteigen! Die Automobilindustrie bleibt also eine große Priorität für die Lieferanten von passiven Komponenten.

Die sich ständig wandelnde Smartphoneindustrie ist auch betroffen. Jedes Jahr wird ein neues Modell vorgestellt: perfektionierter und mit einem höheren Bedarf an passiven Komponenten und Speichereinheiten, um die Nachfrage nach der fortschrittlichsten Technologie zu erfüllen.

Die Miniaturisierungsstrategie tritt hier vollends in Kraft, um kleinere Komponenten nutzen und neue Funktionalitäten hinzufügen zu können.

Zugegeben, es ist eine Verbesserung bei der Belieferung von bestimmten Teilenummern zu erkennen, aber nur auf Kosten von vielen anderen Teilenummern, die eingestellt wurden, um neue, kleinere und teurere, Komponenten bauen zu können. Der Übergang zu neuen, moderneren, Komponenten scheint also unvermeidbar, wenn man seine Komponentenlagerbestände am besten voraussehen möchte.

Die Hauptschwierigkeit für Industrien wie beispielsweise Luftfahrt und Gesundheitswesen bleibt die langfristige Bevorratung von bestimmten Komponenten, die nicht nur notwendig sind, um den Lebenszyklus eines Produkts zu erhalten, sondern auch, um den damit verbundenen Wartungsvertrag aufrecht zu halten. Es ist also unerlässlich, dass die von dieser Knappheit betroffenen und absolut notwendigen Elektronikkomponenten einfach in Reichweite sind.

Dieser Bedarf kann notgedrungene Bestellungen bei den Händlern nach sich ziehen, ohne die Verarbeitung der Obsoleszenz oder die instabilen Schwankungen des Markts zu berücksichtigen.

Alle Unternehmen dieses Sektors denken in Zukunft daran, langfristige Lagerkapazitäten aufzubauen und die Logistikkette zu erweitern, indem Sie langfristig spezialisierte Lagerpartner einbinden, die im Namen ihrer Kunden verwalten und lagern. Passen Sie nichtsdestotrotz bei aktuellen Entwürfen auf, die oft Komponenten mit komplexen Lagerverfahren erfordern (beispielsweise Halbleiter, die sensibel auf Umweltfaktoren reagieren und in einem angepassten Umfeld gelagert werden müssen).

Andere Folgeerscheinung der Knappheit: Fälschungen. Wir möchten daran erinnern, dass diese nicht deklariert werden, und dass der eigentliche Fälschungsmarkt 75 Milliarden Dollar erreicht hat (die amerikanische Regierung hat 2016 übrigens mehr als 124 Milliarden gefälschter Elektronikkomponenten aus dem Verkehr gezogen).

Neue Entwürfe werden also gefördert und es wird dazu aufgerufen, Material aus den Fabriken sorgfältig zu überprüfen. Fälschungen kosten die Industrie Milliarden und müssen über eine bessere Erkennung und Nachverfolgbarkeit der Werkstoffe eliminiert werden.

Zusammenfassend einige Alternativen, um der Knappheit besser entgegenzuwirken:

- Die Strukturierung einer Lieferkette: Zu aller erst, um die Spannungen auf die Lieferkette abzufedern, dann, um eine Struktur zu messen, die in der Lage ist, auf neue Nachfragen zu reagieren, die sich aus der Änderung der Mengen ergeben.

- Lassen Sie das Design eines Produkts kontinuierlich weiterentwickeln, indem es an die Technologien des Komponentenlieferanten angepasst wird.

- Vervielfachen Sie die Lieferanten, um neue Alternativen zu finden.

- Kommunizieren Sie besser und halten Sie die allgemeine Organisation zwischen Design eines Produkts, Belieferung der Werkstoffe und der Logistikkette besser im Auge.

Wie Proto-Electronics auf diese Krise reagiert

Als bestmögliche Lösung angesichts dieser weltweiten Knappheit hilft Ihnen eine von unseren Ingenieuren entwickelte neue Funktionalität im Falle eines Ausfalls von Passivbauteilen.

Testen Sie unsere Lösung und natürlich können Sie unseren Kundenservice unter der Nummer +49 7851 8634994 von Montag bis Freitag von 8 bis 18 Uhr, per E-Mail oder Live-Chat erreichen.

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt