La concezione dei circuiti stampati nel settore automobilistico é senza alcun dubbio una delle sfide più dure per un ingegnere elettronico. Il sistema elettronico richiesto é fra i più complessi e deve poter funzionare in condizioni difficili, garantendo al PCB una vita lunga ma soprattutto affidabilità.

Il peso, il costo e la taglia delle soluzioni devono essere gestiti al meglio e i circuti in questionie devono essere capaci di gestire segnali di diverso tipo analogico numerico o misto. Il numero di strati, la capacità delle piste, le terminazioni dei segnali e la designazione dei percorsi conduttori non sono che alcune delle problematiche che l’ideatore deve affrontare. E’ importante sottolineare che i circuiti stampati per il settore automobilistico devono essere concepiti sin dall’inizio per rispondere alle esigenze di compatibilità elettromagnetica (EMI) affinché siano conformi alle norme internazionali del settore automobile. Norme quali AECQ100 e l'ISO / TS 16949 che si basa sulle norme del settore aumobilistico previste dall’ISO 9001.

Tipi di circuiti stampati nel settore dell’automobile

Al fine di rispondere alle esigenze rigide di spazio, peso e costo l’industria dell’automobile utilizza differenti tipi di PCB diversi gli uni dagli altri a seconda del tipo di materiale o substrato utilizzato. I principali tipi di PCB per le applicazioni nel settore autmobile sono le seguenti :

- PCB rigido : sono dei circuiti tradizionali, non flessibili e normalmente prodotti in FR4, le applicazioni comprendono i monitors e gli schermi per le telecamere di retromarcia.

- PCB flex : queste carte dei circuiti stampati sono costruite con dei substrati plastici ad alti livelli di performance e flessibili ; solitamente vengono utilizzati dei materiali come il polyamide, polietereterchetone o il poliestere trasparente. Il vantaggio di questi PCB sta nel fatto che possono essere piegati. Le applicazioni sono numerose e in particolare se inseriti in uno spazio limitato o in spazo dalla forma irregolare, come la connessione fra schermi, i pannelli di comando e interruttori d’illuminazione

- Pcb flessibili rigidi : corrispondono a una combinazione di due tipi di PCB menzionati qui in basso e offrono dunque i vantaggi dei due. I circuiti stampati flex-rigidi sono utilizzati per esempio nei sistemi d’illuminazione.

- PCB Led : l’utilizzo sempre più masiccio dei Led ad alta potenza e luminosità necessitano di PCB con un eccellente dissipazione termica, generlamente fabbricati con un substrato metallico come l’alluminio. I PCB di questo tipo sono utilizzati per i fari delle auto, per le freccie di posizione e gli stop.

- PCB HDI : HDI é l’acronimo di High density Interconnect, indica dei circuiti stampati con una alta densità di connessione elettrica per unità di superficie. Questi PCB hanno degli spazi e delle linee più sottili, delle piccole vias, delle pasticche di acquisizione e una densità delle pasticche di connessione più alta. Largamente utilizzati in un sistema d’info-diversificazione, il PCB HDI aiuta a migliorare la qualità di montaggio, riducendo il peso e la taglia della soluzione.

Selzione dei substrati

I circuiti stampati del settore automobilistico, prima di essere installati sul veicolo, devono passare una serie di test rigorosi come il ciclaggio termico, lo shock termico e l’umidità della temperatura. La scelta del materiale di suppporto più adatto all’applicazione specifica é dunque fondamentale. I PCB di rame pesanti ; per esempio, utilizzano degli strati con un rame più spesso al fine di resistere meglio alle condizioni critiche come delle temperature elevate, le frequenze e le variazioni di corrente. In genere i PCB normali hanno uno spessore che oscilla fra 25 um e 50 um, i PCB in rame pesante hanno uno spessore compreso fra i 150 um e i 200 um.

Questi PCB sono utilizzati nei sistemi destinati alla sicurezza e alla segnalazione. I PCB a substrato ceramico, ottenuti con un processo di combustione ad alta temperatura dell’alluminio e del nitrato d’alluminio che potendo resistere a temperature estremamente elevate vengono percio’ utlizzati per i compartimenti motori. I circuiti stampati a nucleo metallico dove il nucleo metallico é uno strato di base in lega d’alluminio, sono particolarmente adatti alle applicazioni per il transferimento del calore. Lo strato di base in alluminio, infatti, agisce come un dissipatore termico, fornendo un’isolazione elettrica e una conduttività termica. Un esempio d’applicazione é il sistema di frenata antiblocaggio (ABS).

Infine, i PCB in PTFE a base di polytétrafluoroéthylène, sono particolarmente adatti alle applicazioni ad alta frequnza, quali i sistemi di sicurezza, anticollisione e radar.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

5 consigli per la concezione dei circuiti stampati

I PCB utilizzati nell’industria dell’ automobile necessitano non solo di una selezione appropriata del materiale, ma anche di una concezione scrupolosa che garantisce il rispetto delle esigenze imposte dalle norme da applicare e la capacità di non incontrare problemi durante la produzione. E’ dunque raccomandabile di seguire qualche regola di base, qui di seguito quelle che a nostro parere sono le piu’ importanti:

1 - Posizionamento e orientamento dei componenti

Il posizionamento e l’orientamento dei componenti gioca un ruolo fondamentale per la determainazione della performance, dell’affidabilità e della possibilità di produrre un tipo di PCB.

La regola generale é di posizionare dei componenti similari nella stessa direzione, facilitando cosi’ la programmazione del PCB e il processo di sudura al momento del montaggio.

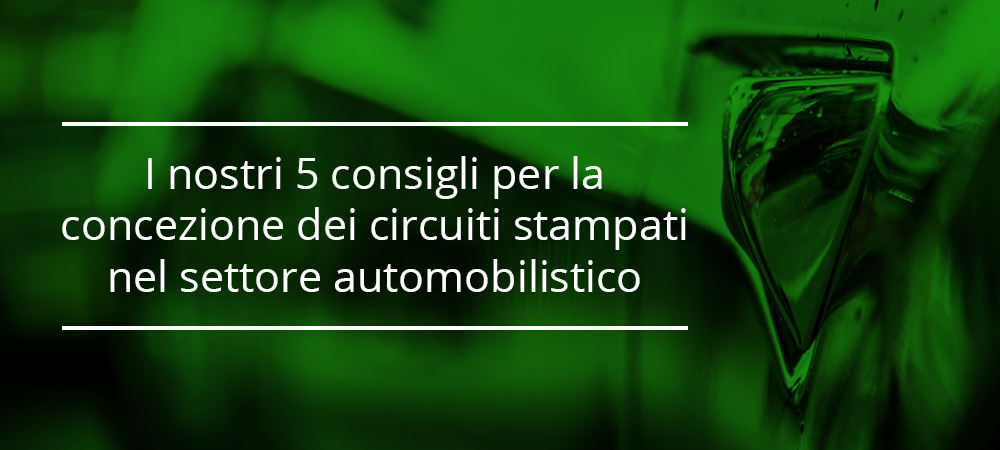

Nel momento in cui si effettua la sudura con l’aiuto di un macchina (come illustra la figura 1), i componenti devono essere orientati nella direzione parallela alla direzione del macchinario di sudura a fine di evitare i cosiddetti ponti di sudura o i circuiti aperti.

Figura 1 : Orientazione suggerita con sudura a macchina.

I componenti SMD devono essere posizionati sullo stesso lato della carta, infatti tutti i componenti a foro traversante ( TH) devono essere piazzati sulla faccia superiore della carta al fine di ottimizzare la pocedura di assemblaggio.

2 - Trasporto del segnale

I componenti che assorbono piu’ di 10mW o conducono piu’ di 10 mA necessitano di una gestione termica appropriata, come i componenti di gestione dell’alimentazione che devono disporre di un piano di massa o di piani d’alimentazioni per il flusso di calore. I piani di alimentazione e i piani di massa devono essere posizionati su degli strati interni, se possibile, in maniera simmetrica e centrata, evitando cosi’ la curvatura della carta. I segnali sensibili ( come l’orologio) devono essere protetti da fonti di rumore con dei piani e essere controllati con l’impedenza.

Le connessioni fra strati che conducono correnti elevate devono essere realizzate con l’aiuto di vias, solitamente da 2 a 4. L’utilizzo di più vias permette di aumentare l’affidabilità, di ridurre le perdite resistive e induttive e di migliorare la trasmissione termica.

Per quanto conceren il rountig, la raccomandazione generale é di utilizzare le piste più corte e più dritte possibile. Per quello che riguarda i circuiti stampati a doppio strato se il routing forza le piste ad essere orizzontali da un lato, assicuratevi che le piste siano disposte verticalmente sul lato opposto.

In questo caso per i PCB multistrato che presentano delle piste orizzontali é consigliato che queste si alternino con delle piste verticali. La larghezza della pista puo’ essere determinata usando come riferimento le norme IPC.

Normalemente, una larghezza compresa fra 10 e 20 mils é utilizzata per le piste che conducono delle correnti da 10 a 20 mA, tanto é che una larghezza compresa fra 5 e 8 mils é adeguata per le piste che conducono meno di 10mA.

3 - Oridni e componenti distinti

I componenti più grandi (generalemente i più importanti) devono essere posizionati per primi seguiti dai componenti più piccoli. Inoltre i componenti analogici o misti devono essere piazzati su una zona dedicata del PCB, separandoli dai componenti numerici. L’altezza dei componenti é ugualmente importante : i componenti alti (come i condensatori elettrolitici) non devono essere piazzati accanto ai componenti più piccoli per evitare delle sudure mal connesse. La regola di base é di mantenere un angolo di vista superiore a 45°poiché facilita l’ispezione manuale delle chiusure di sudura.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

4 - Gestione termica

La prima tappa consiste nell’identificare i componenti che dissipano la più grande quanità di calore alla ricerca di indizi di resistenza termica indicata nella scheda tecnica. Il calore é trasferito dai componenti agli strati di rame e di conseguenza, la gestione termica ideale si produce nel momento in cui tutta la carta é alla stessa temperatura. Lo spessore delle piste, il numero di strati, la continuità dei percorsi termici e la superfice della carta sono altrettanto dei fattori che influenzano la temperatura di funzionamento dei componenti.

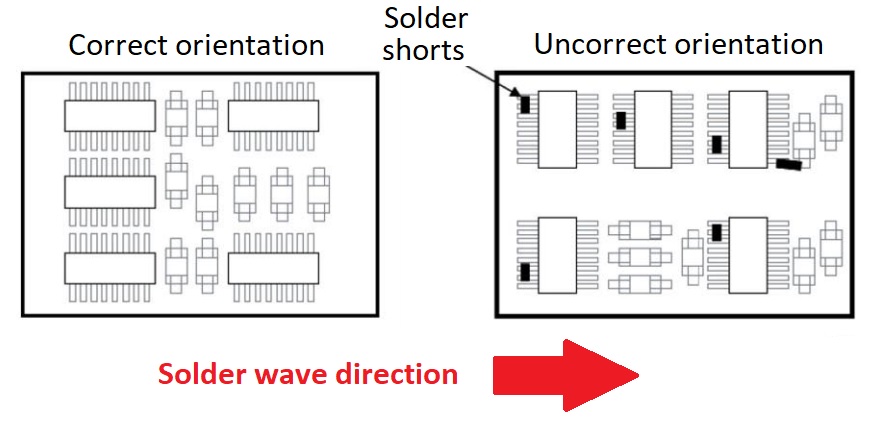

Per migliorare la conduttività termica dei piani di rame delle vie termiche sono generalemente utilizzati. Utilizzando più piani di massa e potenze connesse direttamente alle sorgenti di calore attraverso delle via termiche, la temperatura di funzionamento puo’ essere considerata ridotta. Se ci sono più componenti che generano ua forte quantità di calore e megli ridistribuirli uniformemente sulla carta evitando cosi’ la formazione di punti caldi. Se pero’ la generazione di calore si concentra in qualche componente, é preferibile posizionarli al centro della carta, in maniera tale che il calore possa essere dissipato uniformemente in tutte le direzioni. La figura 2 mostra l’analisi termica realizzata sulla carta Raspberry Pi4. Come possiamo vedere, il calore si concentra in prossimità del SoC, il cuore della carta, piazzato non a caso in posizione centrale.

Figura 2 : Analisi termica del Rabsperry Pï 4.

5 - Applicazione delle regole RDC

La verifica delle regole di concezione deve essere effettuata al fine di identificare i problemi o gli errori che non potrebbero corrispondere alle esigenze di fabbricazione correnti, alle esigenze elettriche a grande velocità o ad altre esigenze per una vostra applicazione particolare. Si suggerisce fortemente di eseguire DRC (Design Rules checking) durante tutto il processo di concezione, piuttosto che alla fine, identificando cosi i problemi di concezione precocemente risolvendoli cosi rapidamente.