Poiché il circuito stampato rappresenta un elemento fondamentale di ogni circuito elettronico, è importante assicurarsi che esso sia privo di difetti che possano influenzarne il funzionamento. Ogni PCB deve infatti garantire delle connessioni corrette tra i componenti e le diverse parti del circuito, consentendo l’esecuzione di varie funzionalità, come l'invio e la ricezione di dati, il calcolo dei parametri elettrici, l'amplificazione dei segnali elettrici e altro ancora.

I produttori di PCB sono in grado di garantire i migliori standard qualitativi durante la produzione in serie delle schede. Tuttavia, esistono alcune fasi del processo di fabbricazione del PCB in cui, per una serie di motivi, si possono creare dei difetti. Queste imperfezioni possono comportare vari tipi di problemi e complicazioni che influenzano il funzionamento del circuito elettronico, compromettendo le prestazioni dei diversi componenti presenti sul circuito.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

Esistono diversi tipi di problemi o difetti che possono avere un impatto negativo sul corretto funzionamento di un circuito elettronico. Nel prosieguo dell’articolo verranno esaminati i principali tipi di difetti.

Difetti Prodotti Durante la Produzione e lo Stoccaggio

Analogamente a quanto avviene per i componenti elettronici, i PCB sono sensibili a diversi fattori ambientali come temperatura, umidità, sostanze inquinanti e altro ancora. Durante la produzione e lo stoccaggio, i principali problemi che possono compromettere il corretto funzionamento di un PCB sono i seguenti:

Temperatura: Durante lo stoccaggio, come anche durante il montaggio dei componenti, i PCB sono influenzati dalla temperatura. In condizioni ambientali estreme, si possono creare delle variazioni di temperatura potenzialmente in grado di danneggiare i componenti o le connessioni tra di essi. Durante la fase di progettazione, è pertanto fondamentale valutare le temperature massime e minime di esercizio di un PCB. L'espansione e la contrazione del PCB, determinate dalle fluttuazioni della temperatura, possono causare il guasto precoce del circuito stampato.

Umidità: Durante la produzione e la conservazione dei PCB, l'esposizione all'umidità può causare dei cortocircuiti, o l’insorgenza di altri difetti in vari componenti del circuito. L'umidità, sempre presente nell'aria, può danneggiare le saldature e dare luogo a processi di corrosione.

Elementi Inquinanti: Gli elementi inquinanti, o contaminanti, possono creare dei difetti nel PCB sia durante la produzione, sia durante lo stoccaggio nei luoghi in cui i PCB vengono conservati dopo il processo di produzione. Quando i PCB sono esposti a fattori come polvere, insetti, o agenti inquinanti, essi possono subire un degrado delle prestazioni.

Urti e Vibrazioni: Gli urti, le vibrazioni e le sollecitazioni meccaniche possono causare effetti catastrofici durante la produzione, lo stoccaggio e il trasporto dei circuiti stampati. Quando ciò si verifica, i PCB possono perdere la propria flessibilità, con potenziale danno alle tracce del circuito stampato.

Difetti di Saldatura

La probabilità di saldature difettose, come le saldature fredde o le saldature con eccesso di stagno, deve essere ridotta al minimo sia durante la fase di progettazione del PCB, sia durante il processo di saldatura.

Alcuni tra i più comuni difetti di saldatura sono i seguenti:

Saldatura Fredda: La saldatura fredda si verifica quando la pasta saldante non aderisce perfettamente ai terminali del componente e/o alla piazzola presente sul PCB. Questo tipo di difetto è principalmente causato da sollecitazioni meccaniche eccessive, flessioni del PCB, temperatura di saldatura non corretta, oppure vibrazioni a cui è sottoposto il PCB durante il trasporto.

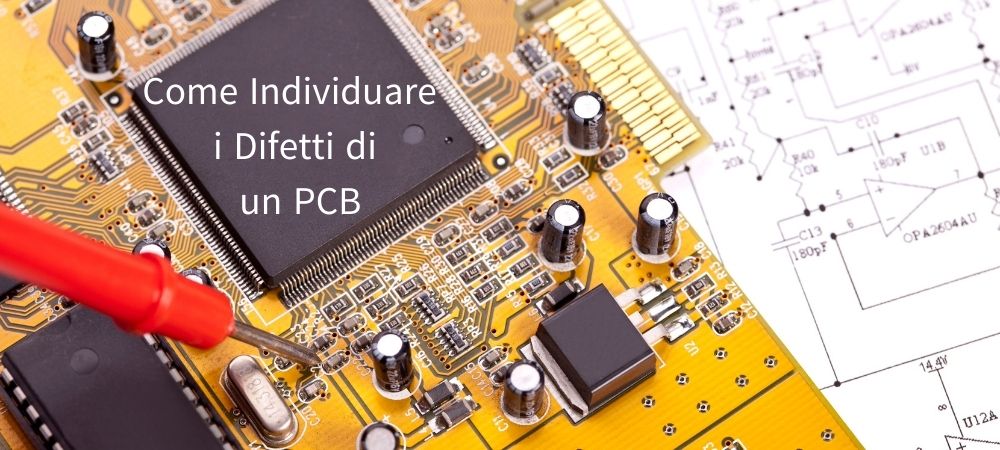

Saldatura Eccessiva: Durante il processo di saldatura, a causa di un ritiro tardivo del saldatore, può crearsi un accumulo eccessivo di pasta saldante sui giunti. Ciò aumenta il rischio di formazione di ponti tra saldature adiacenti, potenzialmente in grado di provocare danneggiamenti al circuito stampato.

Figura 1: Saldatura Eccessiva

Fonte: Pcbonline

Spostamento dei Componenti: Questo problema si verifica quando i componenti posizionati sul PCB non sono perfettamente allineati durante la saldatura. Lo spostamento dei componenti può causare saldature fredde, saldature incomplete, o cortocircuiti tra le tracce che possono generare malfunzionamenti nel circuito elettronico. Lo spostamento dei componenti può essere causato da diversi fattori che includono: dissipatori di calore, variazioni della temperatura di saldatura, errori di fabbricazione, errori di progettazione e altro ancora.

Figura 2: Spostamento dei Componenti

Fonte: thedigisource

Sbavature e Schizzi: Quando nell’atmosfera sono presenti diversi elementi inquinanti in grado di influenzare il processo di saldatura, sul PCB si possono generare delle sbavature o schizzi di pasta saldante. Questi difetti possono generare dei corto circuiti e compromettere l’aspetto estetico del PCB.

Piazzole Sollevate: Le piazzole che rimangono non connesse o separate dalla superficie del PCB vengono chiamate piazzole sollevate. Questo difetto causa delle possibili imperfezioni delle connessioni, che a loro volta possono portare a malfunzionamenti del PCB. Questo tipo di problema viene normalmente riscontrato nei PCB a singola faccia che comprendono un layer di rame privo di placcatura through hole.

Figura 3: Piazzole Sollevate

Fonte: Bing

Sfere di Saldatura: Questo difetto è spesso dovuto a condizioni sfavorevoli, come la formazione di gas nel flusso saldante, o un'eccessiva turbolenza durante il reflusso della saldatura. La presenza sul PCB di un numero elevato di sfere di saldatura può creare un ponte tra due tracce adiacenti, provocando malfunzionamenti nel circuito.

Figura 4: Sfere di Saldatura

Fonte: BIng

Difetti Prodotti dalle Apparecchiature: Durante i processi produttivi con volumi di circuiti stampati particolarmente elevati, può accadere che le macchine a controllo numerico (CNC) siano soggette a surriscaldamento. Pertanto, è necessario assicurarsi che tali apparecchiature non debbano funzionare a temperature superiori a 150 gradi Celsius, in quanto ciò potrebbe comportare un deterioramento della qualità della scheda, allineamenti errati, imperfezioni sui bordi del PCB e altro ancora.

Figura 5: Difetti introdotti dalle Apparecchiature

Fonte: cdntwrk.com

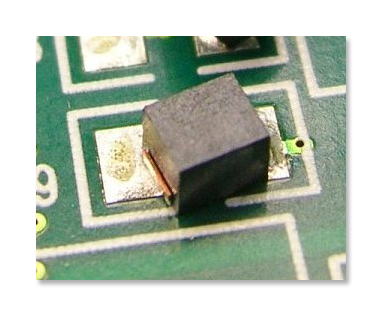

Difetti Prodotti dalle Scariche Elettrostatiche

I difetti del PCB prodotti dalle scariche elettrostatiche (ESD) sono molto difficili da rilevare. Le scariche elettrostatiche provocano dei corto circuiti multipli che ammorbidiscono le saldature. Le scariche elettrostatiche, che possono essere prodotte sia dagli esseri umani, sia dalle apparecchiature, dovrebbero essere rilevate meticolosamente durante il processo di fabbricazione e di assemblaggio. Le scariche elettrostatiche rappresentano una delle cause più comuni di malfunzionamento dei PCB e rendono i componenti meno resistenti ai picchi di sovratensione.

Figura 6: Difetto di tipo Elettrostatico

Fonte: engineerlive

Metodi per Rilevare i Difetti di un PCB

Durante ogni fase del processo di fabbricazione del PCB, è importante eseguire delle ispezioni al fine di identificare e correggere i difetti presenti. Le principali tecniche utilizzate per l’individuazione dei difetti di un PCB sono le seguenti:

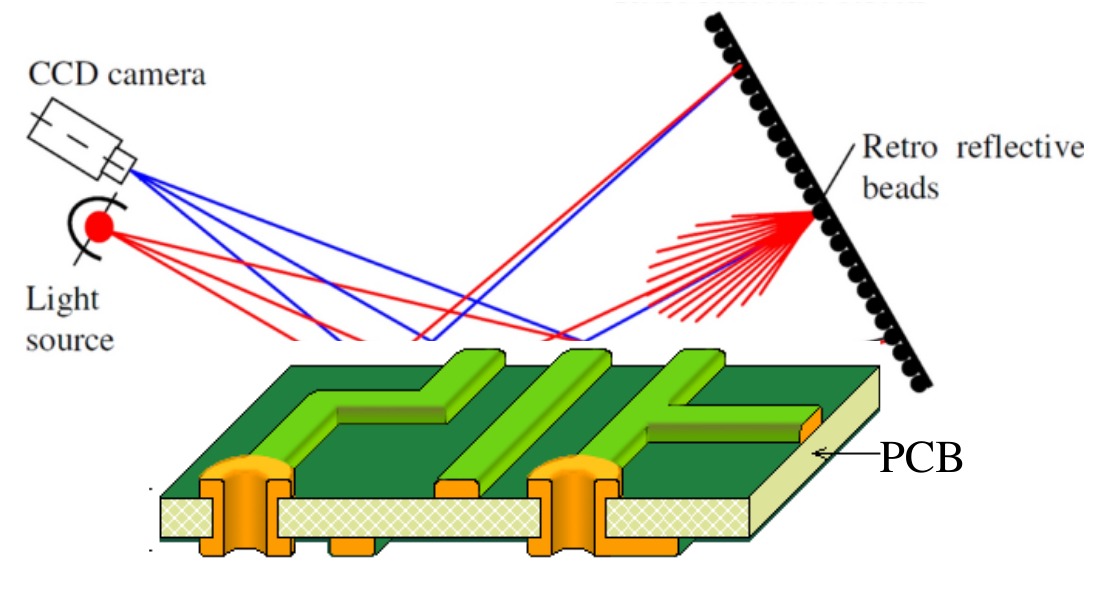

Ispezione Visiva: L'ispezione visiva è il tipo più comune di ispezione eseguito durante l'assemblaggio del PCB. L'attrezzatura specifica richiesta per condurre l'ispezione visiva dipende dagli obiettivi dell'ispezione. I punti di saldatura a rifusione di un PCB vengono comunemente ispezionati utilizzando un prisma che aiuta a identificare vari difetti di fabbricazione. Utilizzando la spettroscopia a prisma, i raggi di luce incidente possono essere riflessi sul PCB o sulle saldature, evidenziando possibili problemi nella progettazione e nel layout del PCB.

Figura 7: Ispezione visiva

Fonte: Pcbelec

Figura 8: Spettroscopia a Prisma

Fonte- Proto-Electronics

Ispezione con raggi X (AXI): L’ispezione dei componenti, delle saldature e dell’allineamento tra i componenti è fondamentale per individuare i possibili difetti che si verificano durante la produzione su larga scala. Utilizzando la tecnologia AXI, i raggi X sono direzionati verso il PCB, producendo un’immagine basata sulla capacità di assorbimento degli stessi raggi da parte di materiali differenti. L’ispezione a raggi X aiuta a individuare differenti tipi di difetti, come connessioni tra i componenti, saldature, errore nel formato del package e altro ancora.

Figura 9: Ispezione con raggi X

Fonte: 5.imimg.com

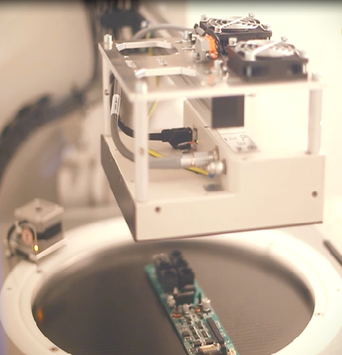

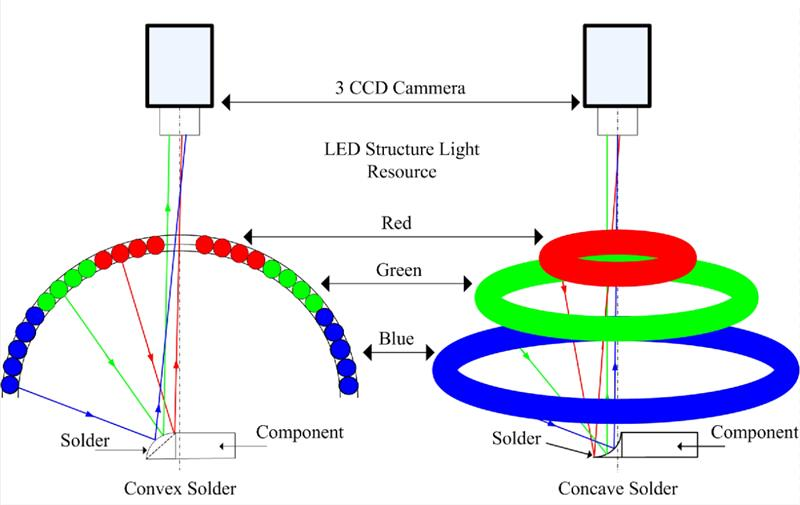

Ispezione Ottica Automatica (AOI): Durante l’ispezione ottica automatica, i PCB vengono esaminati utilizzando una o più telecamere. La telecamera registra le immagini di diversi componenti, riprese da posizioni e angolature differenti. Queste immagini possono poi essere analizzate dai progettisti o dagli ingegneri durante la fase di assemblaggio del PCB, aiutando a rilevare difetti come graffi, macchie, segni e altri problemi che riguardano la struttura del PCB. Utilizzando questo metodo, è inoltre possibile individuare componenti mancanti, componenti non corretti, o posizionati in modo improprio. Infine, è possibile utilizzare i sistemi AOI 3D per rilevare l'altezza e la larghezza dei PCB, oltre ai differenti componenti utilizzati sul PCB.

Figura 10: Sistema con telecamera AOI

Fonte: pcbgogofile

Soluzioni per Correggere i Difetti

Per correggere i problemi dovuti alle saldature, i tecnici/ingegneri devono ricollegare i terminali scollegati utilizzando opportune apparecchiature per la saldatura. Gli ingegneri devono essere in grado di verificare la qualità delle saldature e delle connessioni tra i componenti, assicurandosi che eventuali crepe presenti sul PCB abbiano dimensione minima e che i componenti posizionati non siano distaccati dal circuito. Per risolvere i problemi che si verificano durante la saldatura del PCB, la soluzione standard consiste nell'aggiungere una maschera di saldatura (solder mask) tra i pad. Ciò garantisce che non rimanga spazio tra lo stencil e il PCB.

I PCB vengono creati utilizzando vari materiali e prodotti chimici. Acidi come il cloruro ferrico [FeCl3], il persolfato di ammonio [(NH4)2S2O8] e il persolfato di sodio [Na2S2O8] aiutano durante la produzione a creare percorsi per il trasferimento dei segnali elettrici sulla scheda. A volte, questi acidi possono rimanere intrappolati in un angolo, creando un eccesso di acido che può interrompere le tracce del circuito stampato. Le soluzioni di incisione del PCB vengono utilizzate per rimuovere dal circuito stampato le parti di rame indesiderate, lasciando soltanto il rame richiesto per la creazione delle tracce. Utilizzando la tecnica di fotoincisione, è possibile creare parti metalliche con estrema precisione, evitando la formazione sul PCB delle trappole di acido.

L'interferenza elettromagnetica (EMI) si verifica a seguito della produzione e trasmissione di energia elettromagnetica. L'EMI, a volte, può avere un effetto dannoso sulla compatibilità elettromagnetica (EMC) del PCB. Ciò è dovuto a difetti di progettazione e può essere corretto riducendo l'area di massa del PCB. Riducendo l'area di contatto del circuito, i progettisti possono eliminare il problema della compatibilità elettromagnetica. Inoltre, utilizzando metodi avanzati per la produzione dei PCB, è possibile ottenere un miglioramento della qualità e rimuovere vari tipi di difetti.

Durante il processo di produzione del PCB, vi sono alcune fasi in cui il verificarsi di temperature elevate può provocare la bruciatura delle schede. Per evitare che ciò accada, è fondamentale assicurarsi che tutti i componenti siano posizionati sulla scheda con una spaziatura adeguata, consentendo una corretta circolazione dell'aria e lasciando sufficiente spazio libero intorno ai dissipatori di calore. Per una migliore dissipazione del calore, i componenti con maggiore assorbimento di potenza, come i microprocessori e i microcontrollori, devono essere posizionati al centro del PCB. Questi dispositivi disperderanno il calore sulla superficie del PCB in tutte le direzioni, assicurando una temperatura superficiale della scheda più bassa.

Durante la fabbricazione del PCB, la perdita di fluidi chimici può provocare la corrosione precoce dei circuiti stampati. Dopo la produzione, la pulizia delle schede elettroniche deve essere eseguita a fondo, in quanto anche i più piccoli residui di corrosione presenti sulla scheda possono dar luogo a cortocircuiti.

Per ottenere una trasmissione del segnale il più possibile uniforme in tutto il circuito, la costante dielettrica del materiale deve assumere un valore minimo.

Se i materiali utilizzati per i substrati del PCB sono costruiti per resistere alle alte frequenze e alle alte elevate velocità di trasmissione del segnale, dovrebbero anche avere una bassa igroscopicità.

Le dimensioni del substrato di un PCB possono variare come effetto dei seguenti fenomeni:

Effetti di taglio, che provocano una riduzione delle dimensioni del substrato.

Tensione del substrato, che provoca una variazione della struttura del PCB.

Nel caso di PCB multistrato, può accadere che durante il processo di laminazione le dimensioni del substrato cambino.

Regolando la tolleranza e il livello di accuratezza delle diverse operazioni eseguite dalle apparecchiature CNC, si garantisce che le diverse manovre possano essere eseguite simultaneamente senza interferire tra loro.

È necessario inoltre verificare lo stato di funzionamento e i parametri geometrici di processo per prevenire difetti nelle apparecchiature prima di eseguire la produzione in serie.

È estremamente importante localizzare e identificare i difetti di un PCB durante il processo di produzione. Se non vengono individuati in tempo utile, questi difetti possono avere effetti dannosi sul funzionamento del circuito stampato, o mettere a repentaglio la sicurezza dell’operatore. I principali difetti che possono verificarsi durante il processo di fabbricazione di un PCB sono i seguenti:

Difetti legati alla saldatura

Difetti durante la produzione e lo stoccaggio

Difetti legati alle apparecchiature CNC

Difetti dovuti alle cariche elettrostatiche

L’ispezione di questi difetti può essere eseguita utilizzando diverse tecniche. Le procedure standard di ispezione del PCB, in grado di rilevare difetti o danneggiamenti dei materiali, comprendono l’ispezione con raggi X e l’ispezione ottica automatica (AOI), dove l’utilizzo di immagini in tre dimensioni consente di determinare possibili difetti legati ad altezza, larghezza e altri parametri dimensionali del PCB.

20.04.2022