Il circuito stampato, il cuore di ogni apparecchio elettronico, é importantissimo non soltanto perché permette la connessione elettrica fra componenti, ma anche perché trasporta i segnali numerici e analogici, i segnali ad alta frequenza di trasmissione dei dati e le linee d’alimentazione elettrica. Con l’arrivo della tecnologia 5G, quali saranno le nuove esigenze e requisiti ai quali un PCB deve rispondere? Comparata alla rete 4G, la sua imminente diffusione su larga scala costringerà i progettisti a rivedere la progettazione dei loro PCB su cellulari, IoT e anche sui dispositivi di telecomunicazione. La rete 5G promette di raggiungere una velocità particolarmente elevata, con una larghezza di banda molto elevata e una bassa latenza: per supportare queste nuove caratteristiche, il design delle schede dovrà essere attentamente adattato.

La sifda del 5G

Rispetto alla rete 4G, la quinta generazione di questa tecnologia offrirà velocità di trasmissione da dieci a venti volte superiori (fino a 1 Gbps), una densità di traffico mille volte superiore e un numero di connessioni dieci volte superiore per chilometro quadrato. Il 5G mira a fornire una latenza di un millisecondo, dieci volte più veloce del 4G, operando su gamme di frequenza molto più ampie.

I PCB dovranno supportare contemporaneamente velocità di trasmissione dati e frequenze più elevate rispetto ad oggi, spingendo al limite la progettazione a segnale misto. Mentre le reti 4G operano a frequenze tutte al di sotto della soglia dei 6 GHz (da 600 MHz a 5.925 GHz), la rete 5G andrà ben oltre questo limite, fino all'onda millimetrica (mmWave), con una banda media di 26 GHz, 30 GHz e 77 GHz.

L'uso della banda EHF (Extremely High Frequency) è una delle sfide più difficili che il 5G impone ai progettisti di PCB. Onde millimetriche si propagano solo in linea di vista e subiscono un grave degrado quando incontrano edifici, piantagioni o anche cattive condizioni atmosferiche come la pioggia o l'umidità sul loro percorso. Per questo motivo saranno necessarie più stazioni base per supportare la rete.

Per supportare un numero così elevato di frequenze, sara necessario un numero elevato di antenne a più fasi per consentire l'uso delle funzioni avanzate del 5G.

Un PCB che integra più AAU (Antenna Array Unit) con l'uso della tecnologia Massive MIMO, sarà obbligatorio sia sui dispositivi mobili che sulle stazioni base.

La figura 1 mostra il prototipo di un dispositivo 5G sviluppato alcuni anni fa da un'azienda leader nella progettazione di SoC (System on a Chip) e modem. Tre antenne attive, di dimensioni particolarmente compatte, in grado di gestire le frequenze richieste dagli standard 5G sono chiaramente visibili sul lato superiore e destro del PCB.

Imagine 1 : Un prototipo d’apprecchio mobile 5G (fonte : Qualcomm).

Oltre alla frequenza, un'altra sfida importante è la larghezza di banda per canale. Questo era stato impostato a 20 MHz (limitato a 200 kHz per i dispositivi IoT) per una rete 4G, il valore per 5G è stato aumentato, ad oggi, a 100 MHz per le frequenze sotto i 6 GHz e a 400 MHz sopra.

Sebbene sul mercato esistano già modem e componenti RF in grado di supportare le sue specificità, la scelta dei materiali più adatti sarà fondamentale nella progettazione del PCB. Poiché il modulo frontale RF sarà integrato direttamente sul PCB, saranno necessari materiali con bassa perdita di trasmissione dielettrica ed elevata conducibilità termica. Per frequenze superiori a 6 GHz, i materiali utilizzati per la fabbricazione dei PCB dovranno essere adattati al substrato specifico della banda di frequenza a onde millimetriche.

Consigli per l’applicazione dei PCBs 5G

La progettazione di un PCB per applicazioni 5G è interamente basata sulla gestione di segnali misti ad alta velocità e alta frquenza.

Oltre alle regole standard specifiche per la progettazione di PCB che utilizzano segnali ad alta frequenza, è necessario scegliere l'apparecchiatura appropriata per evitare perdite di potenza e garantire l'integrità del segnale. Le EMI (interferenze elettromagnetiche), che possono verificarsi anche tra le parti della scheda che gestiscono i segnali analogici e quelle che elaborano i segnali digitali, devono essere evitate per soddisfare i requisiti FCC EMC. I due parametri che guidano la selezione dei materiali sono la conducibilità termica e il coefficiente termico della costante dielettrica, che descrive le variazioni della costante dielettrica (di solito in ppm/°C).

Un substrato che utilizzi un'elevata conducibilità termica è ovviamente preferibile, in quanto è in grado di dissipare il calore generato dai componenti. Il coefficiente termico della costante dielettrica è un parametro altrettanto importante, poiché la sua variazione può generare dispersioni, che a loro volta possono allungare gli impulsi digitali, modificare la velocità di propagazione del segnale e in alcuni casi, produrre riflessioni lungo una linea di trasmissione.

Anche la geometria del PCB gioca un ruolo fondamentale, quando designa lo spessore degli strati e le caratteristiche della linea di trasmissione.

Per quanto riguarda il primo punto, è necessario scegliere uno spessore del laminato generalmente compreso tra ¼ e 1/8 della lunghezza d'onda della frequenza operativa più alta. Se il laminato è troppo sottile, può iniziare a risuonare e persino propagare le onde sui conduttori.

Per le linee di trasmissione, è necessario decidere il tipo di conduttore da utilizzare: Microstrips, Stripline o GCPW (GCPW). Le microstrip sono probabilmente le più comuni, ma hanno problemi con il rumore irradiato e le onde parassite nelle propagazioni sopra i 30 GHz.

Anche la tripla piastra è una soluzione valida, ma può essere difficile da produrre ed è quindi costosa. Devono essere utilizzate anche delle microvias per i connettori sugli strati esterni. I GCPW sono scelte eccellenti, ma offrono perdite di conducibilità più elevate rispetto a microstrip e triplici.

Dopo aver selezionato il materiale del substrato, i progettisti dovrebbero seguire le regole comuni applicabili alla progettazione di circuiti stampati ad alta frequenza: utilizzare le piste più corte possibili e controllare sia la larghezza che la distanza tra di esse per mantenere l'impedenza lungo tutte le interconnessioni. Ecco alcune raccomandazioni o consigli utili per la progettazione di un PCB per applicazioni 5G:

- Selezionare materiali con una bassa costante dielettrica (Dk) : poiché le perdite Dk aumentano proporzionalmente alla frequenza, è necessario selezionare materiali con la più bassa costante dielettrica possibile ;

- Utilizzare quantità ridotte di soldermask : la maggior parte delle vernici ha un'elevata capacità di assorbimento dell'umidità. Se ciò accade, possono verificarsi perdite significative nel circuito ;

- Utilizzare piste di rame e piani perfettamente lisci : la portata della corrente è infatti, inversamente proporzionale alla frequenza. Pertanto, su un PCB con un segnale ad alta frequenza, è molto breve. Una superficie di rame irregolare costringerà la corrente a seguire un percorso irregolare, aumentando così le perdite di resistenza ;

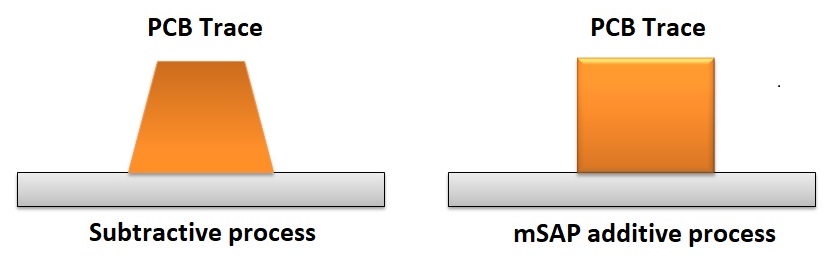

- Integrità del segnale : le alte frequenze rappresentano una delle sfide più importanti per il progettista di PCB. Per massimizzare l'I/O, l'interconnessione ad alta densità (HDI) richiede piste più sottili, un fattore che può degradare il segnale con conseguenti maggiori perdite. Queste perdite interferiscono con la trasmissione del segnale RF, che può essere ritardata di diversi millisecondi e causare problemi nella catena di trasmissione.Nelle applicazioni ad alta frequenza, l'integrità del segnale si basa interamente sul controllo dell'impedenza. I tradizionali processi di fabbricazione dei PCB, come il processo di sottrazione, hanno lo svantaggio di creare piste con una sezione trasversale trapezoidale (l'angolo, rispetto alla perpendicolare verticale della pista, è normalmente compreso tra 25 e 45 gradi).

- Queste sezioni trasversali modificano l'impedenza : impostando limiti seri alle applicazioni 5G. Tuttavia, questo problema può essere corretto utilizzando la tecnica mSAP (un processo di produzione semi-additivo modificato), che consente un'elevata precisione dei modelli geometrici definiti dalla fotolitografia. Nell'immagine 2 si può vedere un confronto tra queste due tecniche di produzione.

Imagine 2 : Substrato convenzionale contro porcesso mSAP.

- Ispezione automatica: i PCB per applicazioni ad alta frequenza devono essere sottoposti ad ispezione automatica, sia ottica (AOI) che tramite ATE. Queste procedure migliorano notevolmente la qualità del prodotto, evidenziando possibili errori o inefficienze del circuito. I recenti progressi nel campo dell'ispezione e del test automatico dei PCB hanno portato a notevoli risparmi di tempo e di costi associati alla verifica e al controllo manuale. L'uso di nuove ispezioni automatizzate aiuterà a superare le sfide del 5G, compreso il test di impedenza dei sistemi ad alta frequenza. Una maggiore adozione di questi metodi consentirà di ottenere prestazioni costanti con elevati tassi di produzione.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!