Der Entwurf einer Leiterplatte (PCB) gliedert sich in mehrere Phasen, wovon jede einzelne wichtig und unverzichtbar ist, um das von jedem Designer angestrebte Ziel zu erreichen: in kurzer Zeit eine Schaltung zu erstellen, die alle geforderten Funktionen sehr gut erfüllen kann. Nachdem die Materialien und der physikalische Aufbau der Leiterplatte (Anzahl der Lagen und Stapelung) ausgewählt wurden, bestehen die nächsten Schritte in der Positionierung der Bauteile, die auf die verschiedenen Lagen verteilt werden, sowie im Verlegen der Leiterbahnen. In diesem Artikel werden wir gezielt auf diesen letzten Punkt eingehen und einige Tipps an die Hand geben, um eine der heikelsten und in gewisser Weise befriedigendsten Phasen des Leiterplattendesigns, das Routing, zu vereinfachen (und einige häufige Fehler zu vermeiden). Es ist daher kein Zufall, dass Routing-Fähigkeiten, die mit jahrelanger Erfahrung im professionellen Leiterplatten-Design erworben wurden, oft mit Kunst gleichgesetzt werden.

1. Manuelles oder automatisches Leiterbahndesign?

Jede vernünftige PCB-Designsoftware verfügt über eine automatische Routingfunktion, auch Autorouting genannt. Diejenigen, die ihre ersten Schritte in dieser Materie unternehmen, werden oft zu dem Glauben verleitet, dass der Autorouter ein unfehlbares Werkzeug ist, das in der Lage ist, jedes Verbindungsproblem zu lösen. Tatsächlich jedoch kann kein Autorouter die Fähigkeiten, die Erfahrung und die Flexibilität eines Designers vollständig ersetzen. Designer dürfen sich nicht vollständig auf diese Funktion verlassen, sondern sie vielmehr dazu nutzen, Zeit bei der Verfolgung einfacher, direkter Verbindungen zu sparen oder einfach nur zu prüfen, welche Lösung das Tool vorschlägt. Dies kann manchmal schon die ideale Lösung sein, oder nur einige Anpassungen erfordern.

2. Die entsprechende Auswahl der Leiterbahnbreite

Die Leiterbahngeometrie (Dicke und Breite) ist von grundlegender Bedeutung zur Gewährleistung der korrekten Funktion der Schaltung unter allen Umgebungs- und Lastbedingungen. Die Leiterbahnen einer Leiterplatte dienen der Übertragung elektrischer Signale und müssen daher eine Breite aufweisen, die mit dem durch sie fließenden Strom kompatibel ist. Der Designer muss die Mindestbreite jeder Leiterbahn bestimmen, um eine gefährliche Überhitzung der Leiterplatte zu vermeiden; dieser Parameter wirkt sich direkt auf den Routingprozess aus, da er den verfügbaren Platz auf der Leiterplatte reduziert. Die Mindestbreite muss daher vor dem Verlegen der Leiterbahnen mit Hilfe eines der verschiedenen, auch online verfügbaren Rechner-Tools ermittelt werden. Diese Tools ermitteln die minimale Leiterbahnbreite durch Eingabe von Dicke, Stromstärke und maximal zulässiger Erwärmung. Die Leiterbahndicke wird in Unzen Kupfer gemessen, was der Dicke entspricht, die sich bei gleichmäßiger Verteilung von einer Unze Kupfer über eine Fläche von einem Quadratfuß ergeben würde. Diese Dicke beträgt 1,4 Tausendstel eines Zolls. Standard-Leiterplatten setzen eine Kupferdicke von 1 oder 2 Unzen ein, bei Hochstromanwendungen kann diese jedoch bis zu 6 Unzen betragen. Wenn der verfügbare Platz kein Problem darstellt, empfiehlt es sich, Leiterbahnen mit einer größeren als der minimalen Breite zu verwenden, so dass das Wärmemanagement und die Zuverlässigkeit der Platine verbessert wird. Bitte berücksichtigen Sie ebenfalls, dass Leiterbahnen auf den äußeren Lagen einen besseren Wärmeaustausch erreichen und daher über eine geringere Breite verfügen können.

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt

3. Trennung analoger und digitaler Spuren

Leiterbahnen, die digitale Signale führen, insbesondere bei hohen Frequenzen, müssen von denen, die analoge Signale führen, getrennt werden. Digitale Signale, wie z. B. Adress- oder Datenbusse, verlaufen oft auf parallelen Leiterbahnen, wobei die Gefahr besteht, dass kapazitive Kopplungen und Störungen zwischen den Signalen entstehen. Dabei handelt es sich um die Generierung von Rauschen, ein heimtückisches und oft schwer zu lösendes Phänomen, ohne Änderungen an der Leiterplatte vorzunehmen. Es wird daher empfohlen, hochfrequente digitale Leiterbahnen von den Leiterbahnen fernzuhalten, die nicht durch Rauschen beeinträchtigt werden sollen.

4. Grundplatten dürfen nicht außer acht gelassen werden

Jede Leiterplatte benötigt zumindest eine Grundplatte, da sie den gleichen Bezugspunkt für alle Leiterbahnen für die Spannungsmessung bietet. Wenn Sie dagegen jede einzelne Leiterbahn auf Masse statt auf die Grundplatte legen, erhalten Sie eine Vielzahl von verschiedenen Masseverbindungen, die jede individuell einen eigenen Widerstand und Spannungsabfall bieten. Die einfachste und geradlinigste Lösung ist die Erstellung einer soliden Grundplatte (ohne Unterbrechungen), die eine ganze Kupferfläche oder bei Multilayer-Platinen sogar eine ganze Lage darstellen kann. Die Platzierung einer Grundplatte zur Signalführung unter den Leiterbahnen, trägt dazu bei, deren Impedanz zu reduzieren und verbessert die Störfestigkeit. Es wird empfohlen, Stromversorgungs- und Grundplatten in den innersten Lagen der Platine zu platzieren, wobei diese sowohl symmetrisch als auch zentriert sein sollten. Diese Vorsichtsmaßnahme verhindert, dass sich die Platine verbiegt, was zu einer Verformung oder teilweisen Ablösung der Komponenten führt.

5. Achten Sie auf ausreichen Abstand zwischen den Leiterbahnen

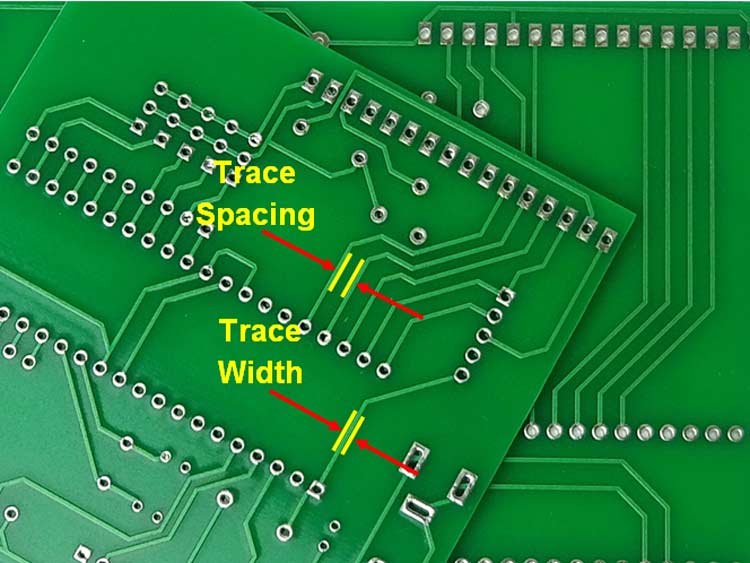

Es ist von entscheidender Bedeutung, genügend Platz zwischen den Leiterbahnen und Kontakten vorzusehen (siehe Abbildung 1). Dadurch wird das Auftreten von Kurzschlüssen bei der Leiterplattenherstellung oder bei der Montage vermieden. Als Faustregel wird empfohlen, einen Abstand von 0,007 bis 0,0010 Zoll zwischen jeder benachbarten Leiterbahn und dem Kontakt zu berücksichtigen. Die gleiche Regel gilt ebenfalls für Montagebohrungen: Um die Bohrungen muss immer ausreichend Platz vorgesehen werden, frei von Leiterbahnen oder Kontakten, um die Gefahr eines elektrischen Schlags zu vermeiden. Tatsächlich reicht Lötstopplack allein nicht aus, um einen ausreichenden Grad an Isolierung zu gewährleisten, um diese Gefahr zu verhindern.

Abbildung 1: Abstand und Dicke der Leiterbahnen (Quelle: PCBDesignWorld).

6. Abwechseln der Leiterbahnrichtung

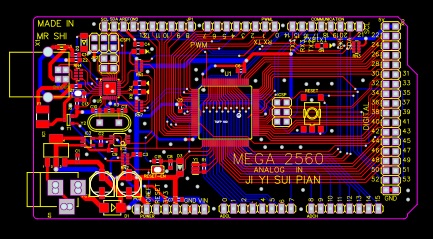

Wir wissen bereits, dass Verbindungen zwischen Komponenten mit möglichst kurzen und geraden Leiterbahnen hergestellt werden sollen. Wenn die meisten Leiterbahnen auf einer Schicht einer bestimmten Richtung folgen (z. B. horizontal), so sollten die Leiterbahnen auf der benachbarten Schicht in senkrechter Richtung (z. B. vertikal) erfolgen. Dies hilft, das Crosstalk-Phänomen zwischen den Bahnen zu reduzieren. Abbildung 2 zeigt die Platine eines kompatiblen Arduino Mega 2560-Boards: Beachten Sie, wie die Leiterbahnen auf den beiden Lagen nie in die gleiche Richtung verlaufen und wie die Leiterbahnen für die Strom- und Massesignale dicker sind als die Signalleiterbahnen.

Abbildung 2: Ein kompatibles Arduino Mega 2560-Board.

7. Vermeiden Sie kapazitive Kopplung

Um die kapazitive Kopplung durch Leiterbahnen über und unter großen Grundplatten zu reduzieren, ist darauf zu achten, dass Leiterbahnen, die Leistungs- und Analogsignalen zugeordnet sind, auf eigenen Lagen angeordnet werden. Entkopplungskondensatoren, robuste und relativ preiswerte Bauelemente, müssen stets vorhanden sein, um Stromleitungen zu entkoppeln und unvermeidliche Bauteiltoleranzen auszugleichen. Ihre Leiterbahnen sollten sehr kurz sein und so nah wie möglich an den Leistungsanschlüssen der Komponenten liegen.

8. Platzierung von thermischen Durchkontaktierungen und Kontakten

Wärmeleitpads spielen eine wichtige Rolle bei Wellenlötanwendungen auf Produkten mit hohem Kupferanteil oder auf Multilayer-Leiterplatten. Um das Wärmemanagement zu verbessern, ist es immer empfehlenswert, Wärmeleitpads auf durchkontaktierten Bauteilen zu verwenden, wodurch der Lötprozess vereinfacht und die Wärmeableitung verbessert wird. Generell wird empfohlen, immer dann ein Wärmeleitpad einzufügen, wenn eine Leiterbahn oder eine Bohrung mit einer Masse- oder Versorgungsebene verbunden ist. Thermische Durchkontaktierungen sind ebenfalls sehr wichtig, da sie nicht nur eine elektrische Verbindung zwischen den Schichten bieten, sondern auch ein Instrument zur Wärmeabfuhr von den heißesten Komponenten nach außen darstellen. Durch die Platzierung von thermischen Durchkontaktierungen unter einer Chip-Fläche wird die Betriebstemperatur der Komponente herabgesetzt, was die Zuverlässigkeit und Haltbarkeit der Leiterplatte verbessert.

9. Masse- und Versorgungsleitungen

Leiterbahnen, die mit Strom- und Massesignalen verbunden sind, müssen dicker sein als Leiterbahnen, die digitale oder analoge Signale führen. Dadurch können sie eine größere Strommenge führen und sind auch bei einer einfachen Sichtprüfung leicht zu erkennen, wodurch die Wahrscheinlichkeit falscher Verbindungen zwischen Signalen und Stromleitungen verringert wird. Eine gängige Regel ist die Verwendung von 0,040 Zoll Breite für Masse- und Stromversorgungsleitungen und 0,025 Zoll Breite für alle anderen Leitungen.

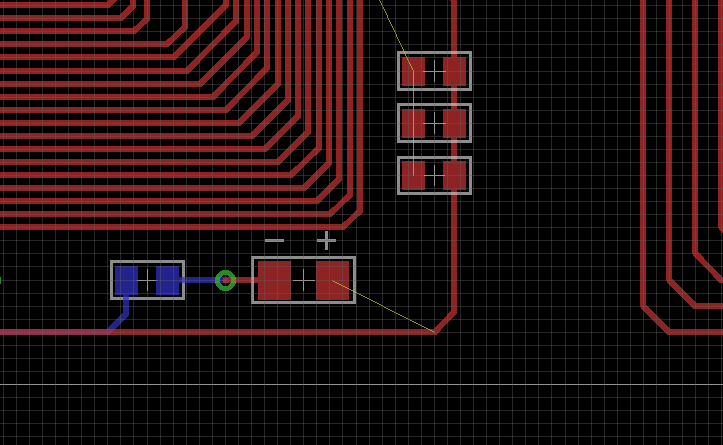

10. Vermeiden Sie 90°-Winkel

HF-Designer wissen, dass spitze Winkel und rechtwinklige Kurven bei hohen Frequenzen Probleme bereiten, da sie Diskontinuitäten erzeugen, die die Signalintegrität durch verstärktes Übersprechen, Abstrahlung und Reflexionen beeinträchtigen können. Bei Niederfrequenz- oder DC-Anwendungen ist die Diskussion über die Notwendigkeit, rechte Winkel zu vermeiden, noch offen. Da der aktuelle Trend dahin geht, Mikroprozessoren und Peripheriegeräte, die Hochfrequenzsignale verwenden, in jedes Design einzubauen, kann es eine kluge Entscheidung sein, diese Regel trotzdem beizubehalten und anzuwenden. In Abbildung 3 ist zu erkennen, dass in mehreren Führungen die rechten Winkel durch zwei Winkel von 45 Grad ersetzt wurden.

Abbildung 3: Eine Möglichkeit, rechte Winkel zu vermeiden.