Existen diversos términos para definir esta categoría de placas de circuito impreso, como PCB metálico, sustrato metálico aislado (IMS o IMPCB, por sus siglas en inglés), PCB de núcleo metálico (MCPCB, por sus siglas en inglés), revestimiento de aluminio, base de aluminio, etc. Aunque estas definiciones aparentemente son diferentes, todas ellas se refieren al mismo tipo de PCB, cuyas características técnicas y beneficios son idénticos. En comparación con los PCB tradicionales de fibra de vidrio epoxi FR-4, los PCB metálicos ofrecen, ante todo, una mayor disipación térmica, gracias a una conductividad térmica de 5 a 10 veces superior, y a un espesor hasta 10 veces menor con respecto a las arquitecturas convencionales. La especialmente eficiente transferencia de energía térmica permite a los PCB utilizar capas de cobre muy ligeras, reduciendo tanto los costes como el espesor de la solución.

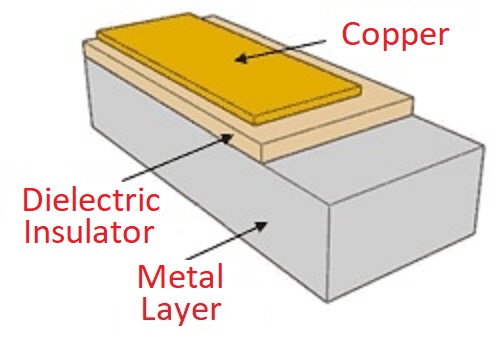

Los PCB metálicos están compuestos por una capa dieléctrica capaz de ofrecer una elevada conductividad térmica (y, por tanto, una gran disipación), una capa metálica y una película de cobre con gran capacidad de disipación térmica y resistencia mecánica, utilizada para la litografía del circuito. Los materiales de uso más generalizado en la fabricación de la capa metálica son aluminio y cobre, pero también se puede emplear acero inoxidable en algunas aplicaciones. El cobre ofrece un rendimiento y unas propiedades técnicas superiores al aluminio, pero su coste es relativamente mayor. La capa metálica puede estar compuesta totalmente de metal, o por una combinación de fibra de vidrio (FR-4) y metal. Así, los PCB metálicos pueden ser de una sola cara o de doble cara, mientras que la versión multicapa es menos habitual debido a su elevada complejidad de fabricación. En el caso de un MCPCB multicapa, las capas deben distribuirse uniformemente con respecto a la capa metálica interior; por ejemplo, en un PCB con 12 capas, la capa metálica debe colocarse en el centro del apilamiento, situando 6 capas por encima y 6 capas por debajo de esta.

Debido a que el metal es capaz de transferir calor fácilmente, sustrayéndolo de los componentes de alta potencia, las aplicaciones típicas de PCB metálicos incluyen fuentes de alimentación, convertidores de potencia, sistemas de iluminación LED y circuitos eléctricos en entornos de automoción (faros, luces, refrigeración, climatización y otros). Además de ser eficiente para la gestión térmica, este tipo de tecnología permite prolongar la vida útil de los componentes (como los LED), mejorando la fiabilidad de todo el circuito.

Estructura y aplicaciones

En la actualidad, la tecnología MCPCB, introducida inicialmente en la década de 1960 para aplicaciones de alta potencia, es muy utilizada en aplicaciones donde debe mantenerse una temperatura operativa reducida. El material de aislamiento dieléctrico, que es el núcleo de todo PCB metálico, está diseñado para ofrecer una conductividad térmica (normalmente entre 1 W/mK y 9 W/mK) muy superior a la del FR-4, permitiendo una eficiente eliminación del calor. La gran conductividad térmica y el espesor reducido de la capa de aislamiento (la medida estándar es de 100 µm) permite una transferencia rápida y efectiva del calor generado. Un valor de conductividad térmica habitualmente utilizado para la capa dieléctrica es de 2 W/mK, un valor muy superior al del FR-4. Se obtienen resultados óptimos manteniendo la capa dieléctrica lo más delgada posible. De hecho, esto permite minimizar la ruta de disipación térmica desde los puntos donde se genera hasta la capa metálica, que, desde un punto de vista térmico, es varias veces más conductiva que el material dieléctrico.

La Figura 1 muestra la estructura de un PCB metálico clásico. La capa superior está formada por una fina película de cobre donde se grabarán las trazas, como sucede en las placas de circuito impreso convencionales. El espesor típico de esta capa oscila entre 1 y 4 oz, pero también puede ser mayor. La capa más profunda está representada por el material dieléctrico, cuya función es aislar eléctricamente la capa metálica de la película de cobre, permitiendo a la vez una rápida transferencia térmica entre las dos capas. Finalmente, encontramos la capa metálica que, en la mayoría de los casos, está hecha de aluminio, con un espesor de entre 1 mm y 3,2 mm (valor característico de 1,6 mm).

Figura 1: Estructura típica de un PCB metálico.

Las principales aplicaciones de los PCB metálicos son la iluminación LED, el control de motores en vehículos eléctricos e híbridos, los relés de estado sólido, las fuentes de alimentación, los convertidores, los reguladores de tensión, los paneles solares y las células fotovoltaicas. De manera más general, esta tecnología es adecuada para aplicaciones que requieren mucha energía y, por tanto, generan mucho calor. Si el PCB requiere una rápida refrigeración, es mejor utilizar un PCB metálico que un sustrato FR-4 tradicional. El aluminio, el metal más utilizado para la capa metálica, presenta unas características eléctricas muy ventajosas, como una excelente conductividad térmica, entre 5 W/mK y 2 W/mK (vatios por metro Kelvin), una alta tensión de ruptura (3 kV y más) y una gran resistencia a la tracción.

Las 5 ventajas principales de los MCPCB

Además de una excelente disipación térmica, los PCB metálicos ofrecen una mayor densidad energética, un elevado apantallamiento electromagnético y un mejor acoplamiento capacitivo. El rendimiento térmico puede mejorarse aún más con el uso de vías térmicas, como sucede con los PCB tradicionales. A continuación se enumeran las cinco principales ventajas de esta tecnología.

1 – Disipación térmica

Los MCPCB son una de las opciones de PCB con mayor conductividad térmica. Al alejar al máximo el calor de los componentes energéticos, se evitan posibles daños en el circuito, con la capacidad de manejar circuitos de alta densidad con mayores niveles energéticos. El aluminio es uno de los materiales más utilizados para este tipo de sustrato: además de sus propiedades eléctricas, el aluminio presenta la ventaja de ser reciclable y de bajo coste. Los PCB de núcleo metálico transfieren calor de 8 a 9 veces más rápido que los fabricados con FR-4. La capa dieléctrica debe ser muy fina para crear la ruta más corta desde la fuente de calor hasta la placa metálica de soporte. Su espesor está comprendido normalmente entre 0,003 y 0,006 pulgadas. A modo de ejemplo, una prueba realizada en un MCPCB con un LED de 1 W integrado, demostró cómo su temperatura se mantuvo muy próxima a la temperatura ambiente de 25 °C, mientras que un LED de la misma potencia, instalado en una placa FR-4, alcanzó una temperatura 12 °C superior a la temperatura ambiente.

2 – Mejor resistencia y estabilidad

El reciente y rápido desarrollo de la tecnología LED, especialmente la iluminación LED de alta potencia, ha suscitado inquietud acerca de la disipación térmica. Puesto que suelen montarse directamente en el PCB, estos LED pueden crear problemas de estabilidad y fiabilidad en el circuito. Si no se adopta la técnica adecuada, la disipación térmica puede dificultar el rendimiento de los dispositivos electrónicos que funcionan a alta potencia. El uso de PCB metálicos en estas aplicaciones resuelve con eficacia este problema. Además de garantizar una gran durabilidad, el aluminio es muy ligero y añade fuerza y resistencia a la placa de circuito impreso sin provocar un aumento de peso.

3 – Estabilidad dimensional

Al variar las condiciones ambientales, el tamaño de una placa de circuito impreso metálica permanece más estable que el de un PCB fabricado con materiales tradicionales, como el FR-4. Sometidos a un proceso de calentamiento de 30 °C a unos 150 °C, los PCB con capas metálicas (como el aluminio) han experimentado una variación de tamaño muy pequeña, que oscila entre el 2,5 % y el 3,0 %.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

4 – Menor peso y mayor reciclabilidad

Los PCB con sustratos metálicos son más ligeros, duran más y son más conductivos que los PCB tradicionales fabricados con materiales epoxídicos. Además, son más respetuosos con el medio ambiente, ya que los metales utilizados, incluido el aluminio, no son tóxicos y son fácilmente reciclables. El aluminio es muy fácil de extraer y refinar, esto lo hace considerablemente más económico que otros metales. En consecuencia, los costes de fabricación asociados a los PCB que utilizan sustratos de aluminio también pueden reducirse. Los PCB de aluminio también constituyen una alternativa rentable a los disipadores térmicos más caros y voluminosos. Notablemente, el aluminio es un metal no tóxico y totalmente reciclable. En la cadena que conecta al productor con el consumidor final, el uso de aluminio en los PCB metálicos contribuye a salvaguardar nuestro planeta.

5 – Mayor vida útil

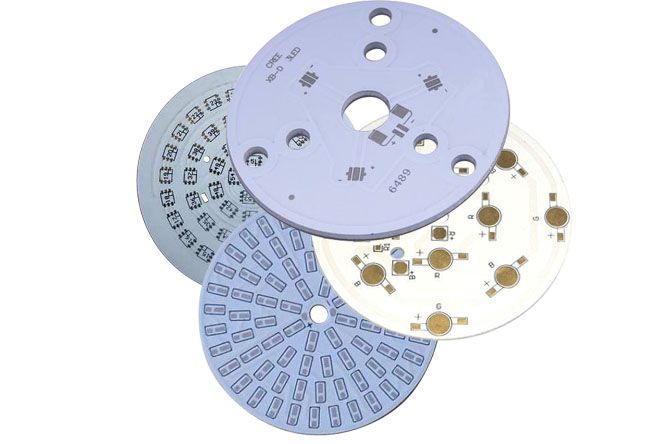

El aluminio ofrece una mayor resistencia y durabilidad que los materiales utilizados habitualmente en la fabricación de PCB, como la cerámica y la fibra de vidrio. Se trata de un metal muy robusto, capaz de reducir el riesgo de rotura accidental que puede producirse en las distintas fases de producción, durante el montaje o durante el uso normal del producto final. La Figura 2 muestra algunos ejemplos de PCB de aluminio para aplicaciones en el campo de la iluminación LED.

Figura 2: Algunos ejemplos de PCB basados en aluminio.