Au fil des ans, la topologie des circuits imprimés est devenue de plus en plus complexe, avec une densité croissante de composants. Cette complexité est attribuable, pour une part, au marché qui demande des fonctionnalités de plus en plus nombreuses et avancées et, pour une autre part, à la nécessité de fabriquer des circuits imprimés ultracompacts pour les appareils de dernière génération. La hausse des fréquences de fonctionnement des signaux exige une grande précision dans la topologie afin d’éviter les problèmes d’alimentation et d’intégrité des signaux, de minimiser les risques d’interférences électromagnétiques et de favoriser la dissipation de la chaleur.

Il est essentiel de positionner correctement les composants sur le circuit imprimé afin d’éviter la survenue de problèmes susceptibles de compromettre l’aptitude à la fabrication, le fonctionnement, la durée de vie et la maintenance du circuit imprimé. Par exemple, il est presque certain que certains signaux seront altérés si l’on place des composants analogiques et numériques sans une séparation adéquate. Il n’est donc pas surprenant que la phase de positionnement des composants nécessite généralement plus de travail que le routage.

Règles concernant le placement des composants sur le circuit imprimé

Le placement des composants fait partie des toutes premières étapes de la conception d’un circuit imprimé. Pour ne pas devoir procéder à des retouches coûteuses et perdre du temps, il convient de lui accorder le plus grand soin. Voici les principales règles que le concepteur de circuits imprimés doit respecter pour optimiser le placement des composants.

1 - Regroupement des composants par fonction

Il convient de regrouper les composants ayant des fonctions similaires. Par exemple, les circuits intégrés de gestion de l’énergie (PMIC) doivent être regroupés dans la même section de gestion de l’énergie, avec les convertisseurs, les régulateurs à faible chute de tension (LDO) et les dispositifs similaires qui dégagent une quantité considérable de chaleur et produisent des courants élevés. La partie consacrée à l’alimentation électrique doit être séparée des parties analogiques et numériques, surtout si ces dernières fonctionnent avec des signaux à haute fréquence de commutation. De même, les composants qui génèrent du bruit ou des rayonnements électromagnétiques doivent être tenus à l’écart des signaux plus sensibles. Il est également possible de mieux gérer le chemin de retour en regroupant les composants selon leurs fonctionnalités.

2 - Orientation uniforme des composants

Les circuits intégrés, quels que soient leur encombrement et leur nombre de bornes, comportent toujours une broche de référence (broche 1). Afin de simplifier la topologie du circuit imprimé et la phase d’assemblage, les concepteurs doivent s’assurer que les circuits intégrés sont tous alignés dans la même direction de manière à augmenter l’efficacité de l’assemblage et à réduire les erreurs de positionnement. Plus généralement, la règle commune consiste à orienter les composants similaires (y compris les composants passifs) dans la même direction afin de garantir un processus de soudage plus efficace et sans faille.

Il est conseillé de diviser les composants en lignes et en colonnes (une sorte de matrice), en les orientant de la même manière afin de simplifier l’assemblage au moyen de machines de placement (« pick-and-place »), ainsi que l’inspection et la maintenance. Tous les composants polarisés, tels que les condensateurs électrolytiques et au tantale, ou les diodes, doivent être orientés dans la même direction, en indiquant la polarité des composants sur la sérigraphie. En règle générale, il convient de laisser un espace d’au moins 1 mm (40 mils) entre les composants et d’au moins 2,5 mm (100 mils) entre chaque composant et le bord du circuit imprimé.

Du côté de la soudure du circuit imprimé, il convient également d’éviter de placer des composants à proximité des bornes à trous traversants. Tous les composants montés en surface (SMT) doivent être placés sur le même côté de la carte, tandis que tous les composants à trou traversant doivent être placés sur le côté supérieur du circuit imprimé en vue de simplifier l’assemblage.

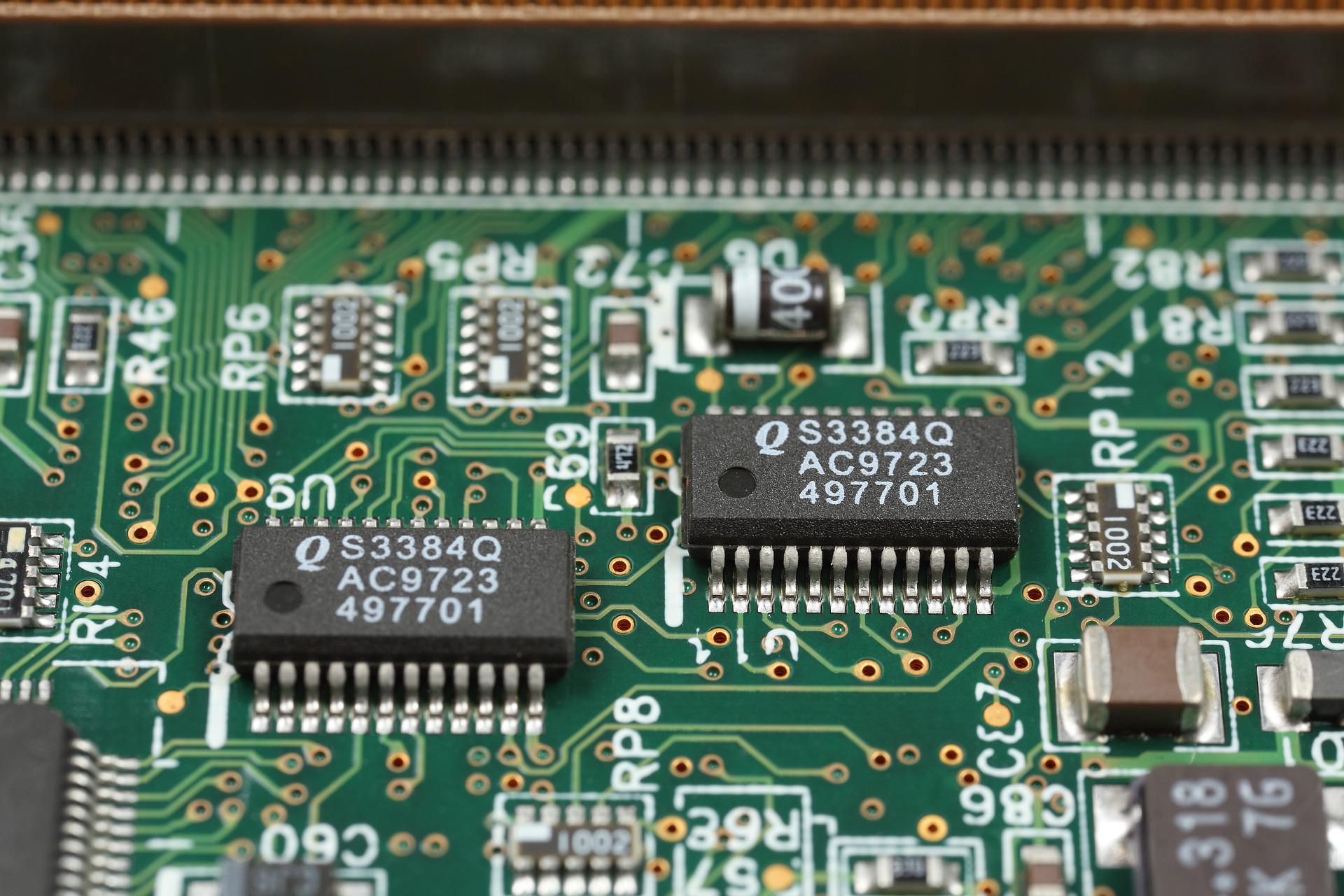

L’image 1 montre un exemple où les composants actifs et passifs ont été orientés selon une logique et des règles très précises.

Image 1 : Exemple d’orientation correcte des composants sur le circuit imprimé

3 - Séparation des différentes zones les unes des autres

Les parties du circuit imprimé contenant des composants numériques, analogiques, de radiofréquence (RF) ou de puissance doivent être séparées les unes des autres.

La séparation des différentes zones fonctionnelles permet d’éviter toute interférence néfaste entre les signaux analogiques et numériques mélangés, ce qui donnerait lieu à des phénomènes de diaphonie susceptibles de compromettre l’intégrité du signal. La façon la plus simple d’éviter la superposition des pistes analogiques et numériques consiste à placer les composants de type différent dans des zones distinctes. Il faut appliquer la même règle aux masses analogiques et numériques, lesquelles ne doivent pas être confondues.

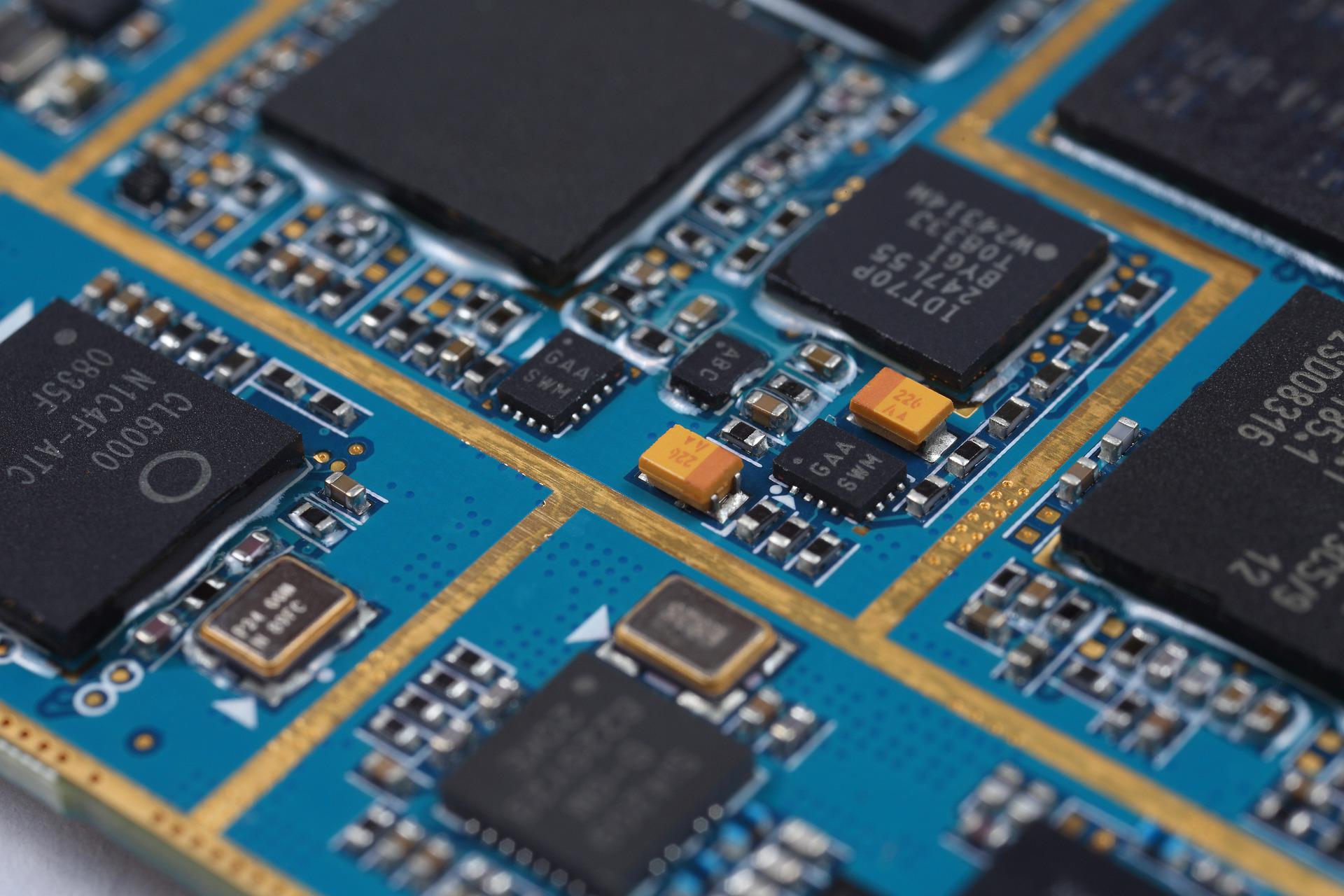

Comme critère de séparation des différentes zones, vous pouvez utiliser à la fois les fonctionnalités des composants et les niveaux de tension et de courant qu’ils peuvent supporter. L’image 2 montre un exemple de carte à haut niveau d’intégration dans laquelle les différents composants ont été regroupés et divisés en zones distinctes.

Image 2 : Exemple de séparation des composants du circuit imprimé dans différentes zones

4 - Composants à l’écart des sources de chaleur

Dans les applications où la puissance est élevée, les MOSFET, les IGBT, les PMIC et les régulateurs de tension dégagent une grande quantité de chaleur. Bien que vous ajoutiez suffisamment de via pour faciliter la dissipation de la chaleur, il est toujours préférable d’éviter de placer d’autres composants à proximité des composants de puissance. Il en va de même pour les amplificateurs de puissance opérationnels ou tout autre appareil qui émet de la chaleur.

5 - Plans de masse solides

Les plans de masse doivent toujours être continus, sans aucune discontinuité, car cela favoriserait la survenue de problèmes au niveau de l’intégrité du signal et de l’alimentation.

En cas d’impossibilité de garantir l’uniformité du plan de masse, il convient de faire preuve d’une extrême prudence lors du placement des composants sur la discontinuité. Les lignes de transmission de signaux à haut débit ne doivent pas, par exemple, traverser les discontinuités du plan de masse, car cela entraînerait une rupture du chemin de retour de ces signaux.

Outre l’utilisation de plans de masse solides, une autre règle permettant de mettre en place des chemins de retour sûrs et bien définis consiste à éviter un nombre excessif de routes susceptibles de bloquer les chemins de retour du signal.

Si le plan de masse est placé sur une couche intermédiaire, il est conseillé d’insérer également un chemin à faible impédance afin de protéger correctement les signaux de commande et de réduire les risques d’interférence.

6 - Éléments à placer près des bords du circuit imprimé

Les composants qui doivent certainement être positionnés près des bords du circuit imprimé sont les connecteurs, surtout s’ils nécessitent une fixation par vis afin d’éviter tout contact indésirable des câbles avec les autres composants du circuit imprimé et de simplifier l’assemblage et l’installation du circuit.

À l’inverse, il est plutôt nécessaire d’éviter de positionner des dispositifs sensibles près des bords de la carte, car leurs caractéristiques en matière d’impédance sont différentes des autres éléments du circuit et ils risquent davantage de subir des interférences électromagnétiques.

La plupart des problèmes de positionnement rencontrés lors des phases d’assemblage ou de fabrication surviennent lorsque les composants sont placés trop près des bords du circuit imprimé. Les équipements d’assemblage automatique des cartes électroniques exigent des distances minimales des composants par rapport au bord, et cette distance doit être respectée pendant la phase de conception du circuit imprimé. Pour éviter de causer des problèmes aux machines de placement, il convient de respecter un espace d’au moins 1,3 mm (50 mils) entre les composants et un espace de 2,5 mm (100 mils) entre chaque composant et le bord de la carte.

7 - Espace suffisant pour les pistes

Le secteur de l’électronique tend actuellement à nécessiter des circuits imprimés de plus en plus compacts, un besoin que l’on retrouve surtout dans le secteur des dispositifs à porter et des appareils portables. Cependant, la miniaturisation des circuits connaît des limites et il convient toujours de respecter une taille optimale. Sinon, il devient presque impossible d’acheminer toutes les pistes. Lors du positionnement des composants, il est donc nécessaire de s’assurer que l’espace sur le circuit imprimé est suffisant pour le passage des pistes de cuivre, notamment à proximité des composants ayant un nombre élevé de broches.

8 - Conception en vue de l’aptitude à la fabrication, de l’accessibilité et de la maintenance

Les circuits imprimés sont assemblés au moyen de systèmes automatisés qui effectuent généralement un processus de brasage à la vague pour les composants à trous traversants et un processus de brasage par refusion pour les composants montés en surface. Ces deux méthodes présentent des contraintes particulières que les concepteurs de circuits imprimés doivent connaître pour garantir une efficacité maximale lors des étapes d’assemblage et de fabrication des cartes.

Il devient donc essentiel de vérifier le bon positionnement des composants afin d’éviter d’éventuelles ruptures dans la phase de production, tout en simplifiant le processus d’assemblage des circuits imprimés. Le placement des composants influe sur les performances du dispositif, tant en ce qui concerne l’intégrité du signal que l’immunité aux interférences électromagnétiques (EMI).

9 - Signaux à haut débit

Les composants qui prennent en charge des signaux à haut débit doivent être regroupés dans la même zone du circuit imprimé et doivent être placés proches les uns des autres afin de simplifier le routage des pistes. Ces signaux doivent être reliés par des pistes courtes et droites.

Les composants à haut débit consommant de forts courants (tels que les processeurs centraux, les circuits FPGA et les processeurs graphiques) nécessitent également que des condensateurs de découplage soient connectés à leurs broches d’alimentation respectives. Sur les cartes numériques ou en présence de composants ayant un boîtier BGA, il peut s’avérer plus compliqué de placer de tels condensateurs. Toutefois, il est impératif que les condensateurs de dérivation soient placés aussi près que possible des broches VCC des composants actifs, afin de ne pas provoquer d’oscillations sur les signaux d’alimentation et de masse et de résoudre les éventuels problèmes d’intégrité de l’alimentation à la source.

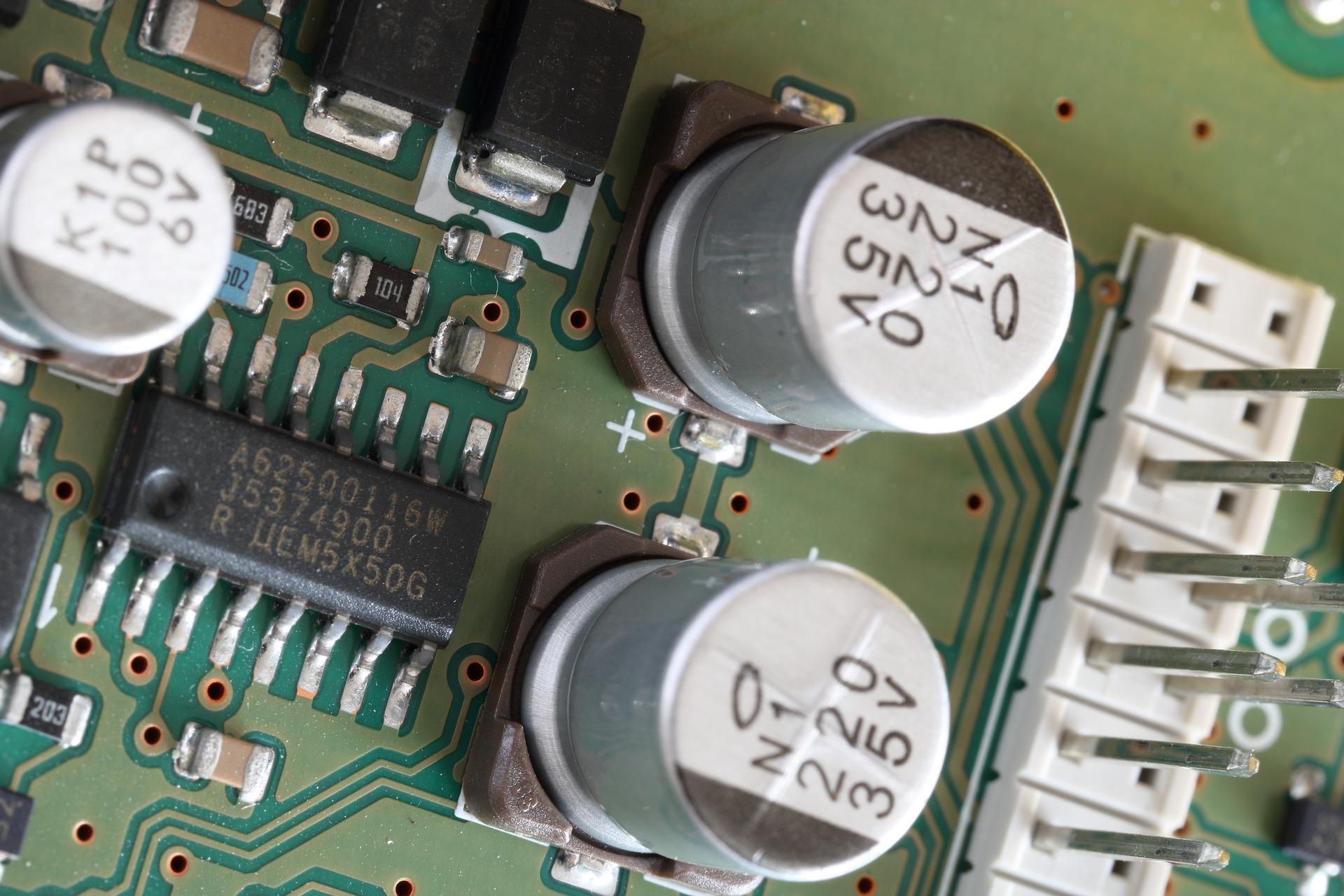

En général, il est conseillé de laisser un espace compris entre 9 et 13 mm (350 et 500 mils) entre chaque circuit intégré sur la carte. Pour les grands circuits intégrés, il convient de laisser davantage d’espace encore. L’image 3 montre des condensateurs de dérivation placés à proximité immédiate des circuits intégrés.

Image 3 : Exemple de condensateurs de dérivation

10 - Gestion thermique

Pour positionner les composants, il convient de tenir compte de la quantité de chaleur dégagée en cours de fonctionnement. Pour que la chaleur se dissipe uniformément sur la carte, il convient de placer au centre du circuit imprimé les composants qui dégagent beaucoup de chaleur, par exemple les processeurs. Il est également nécessaire de prêter attention au parcours emprunté par le flux d’air, en évitant que le refroidissement des composants les plus chauds ne soit entravé par la présence de composants de taille plus importante. En outre, il est conseillé de prévoir dès le départ un espace suffisant pour le placement des dissipateurs thermiques ou de tout autre dispositif destiné à favoriser la dissipation thermique.

Conclusion

Si l’on respecte les règles énumérées ci-dessus en matière de positionnement, il est possible de procéder aux étapes suivantes de la conception du circuit imprimé (à partir du routage des pistes) avec une plus grande tranquillité d’esprit et une plus grande sécurité, en sachant que l’on a évité les éventuels problèmes rencontrés lors de la phase d’assemblage ou, pire encore, lors du fonctionnement du produit final.

Plusieurs outils de conception logiciels offrent un certain nombre de fonctions intégrées très utiles pour placer les composants sur le circuit imprimé. Pour assurer une bonne topologie du circuit imprimé, il convient de commencer par bien placer les composants. Par conséquent, il ne faut pas craindre que cette phase de développement prenne un certain temps, car il s’agit de l’un des volets les plus difficiles de l’ensemble du processus de conception d’un circuit imprimé.

31/08/2022