La inspección y las pruebas cubren dos fases esenciales de la fabricación de toda placa de circuito impreso, permitiendo una evaluación objetiva de la calidad del producto final. Incluso si los ingenieros siguen todas las normas y consejos para obtener un buen diseño, siempre existe el riesgo de fallos, bugs o errores humanos. La identificación y resolución de estos problemas, realizada antes de que el PCB alcance la fase final de desarrollo, es un requisito fundamental para asegurar el rendimiento, la funcionalidad y la fiabilidad del producto.

Hoy en día existen equipos capaces de realizar pruebas de placas de circuito impreso totalmente automáticas y que pueden ejecutarse directamente en el mismo entorno de fabricación del PCB. Las técnicas principales actualmente disponibles incluyen tests funcionales, examen óptico con cámaras e inspección por rayos X. Existe también la posibilidad de probar la placa de circuito impreso después de realizar la fase de montaje, con todos los componentes adecuadamente posicionados y soldados.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

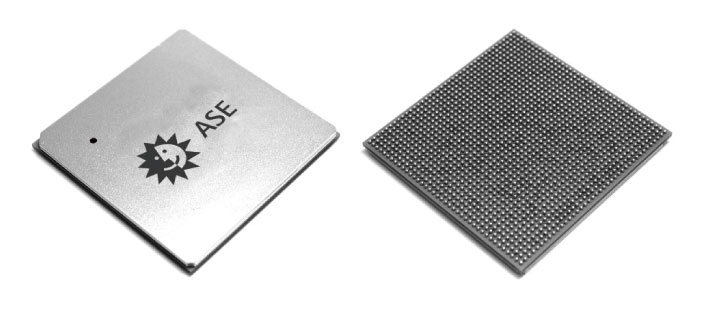

La inspección óptica escanea el PCB en busca de posibles problemas de soldadura, tales como puentes, cortocircuitos o deficiencias en la calidad de las conexiones eléctricas. Estos sistemas utilizan cámaras móviles de alta resolución que a menudo son capaces de detectar incluso los componentes mal colocados o ausentes. Algunos sistemas de ensayo utilizan asimismo la inspección tridimensional por rayos X, que puede detectar problemas no visibles con la inspección óptica estándar. Por ejemplo, los sistemas de rayos X son capaces de detectar imperfecciones en las soldaduras realizadas bajo los circuitos integrados Ball Grid Array (BGA) y los flip chips (en la Figura 1 se muestra un ejemplo de un paquete de flip chips).

Figura 1: circuito integrado con un paquete de flip chips

Inspección óptica automática

La inspección óptica automática, también conocida como AOI, por sus siglas en inglés, utiliza la señal óptica detectada por una cámara individual (visión 2D) o por varias cámaras (visión 3D) para controlar los defectos de las placas de circuito impreso, con una resolución de hasta unas pocas µm. Este método proporciona resultados que solo son válidos en placas de circuito impreso en las que la soldadura, las conexiones, las almohadillas y las trazas que deben supervisarse son ópticamente controlables. La técnica AOI demuestra ser también muy útil para la detección temprana de problemas de montaje, como cortocircuitos, circuitos abiertos, debilitamiento de soldaduras o arañazos en las trazas, entre otros.

Las imágenes de alta resolución obtenidas por cámaras 2D/3D se comparan con imágenes de una placa modelo (conocida también como “placa dorada”) o con una base de datos de imágenes que contiene placas correctas y defectuosas. La técnica AOI es capaz de ejecutar todas las verificaciones (que, de otro modo, deberían realizarse manualmente) de una forma completamente automática, precisa y rápida. Además, es posible detectar la posición correcta de los componentes después de la fase de montaje, tanto en el plano del PCB como a lo largo del eje vertical (la técnica AOI 3D permite también detectar la altura de los componentes). La AOI presenta la ventaja de poder añadirse directamente al final de la línea de producción del PCB, detectando posibles defectos de manera precoz. Sin embargo, al tratarse de un método pasivo, se limita a detectar defectos presentes en la superficie del PCB.

Inspección por rayos X

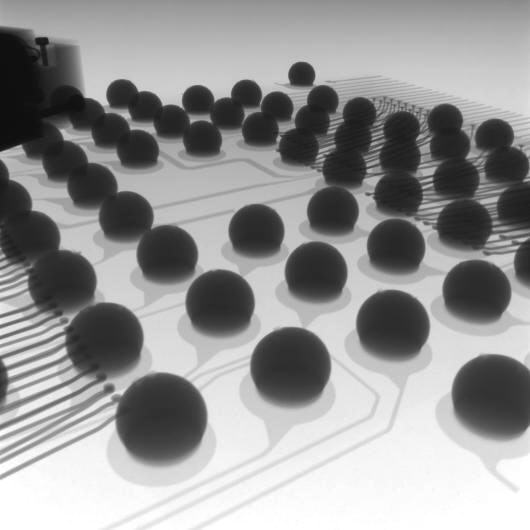

En comparación con otros métodos de inspección, la tecnología AXI (Inspección Automática por Rayos X) detecta imperfecciones en el PCB que no se detectan a simple vista o por medio de un sistema óptico AOI. Los rayos X son de hecho capaces de penetrar tanto en las capas del PCB como en el paquete de componentes, generando imágenes muy detalladas en 2D o 3D. Esto permite, por ejemplo, la detección de problemas de soldadura en las matrices de rejilla de bolas (BGA) o en almohadillas ocultas. En la producción de lotes pequeños de PCB o durante la fase de prototipado, a menudo basta con efectuar una inspección por rayos X únicamente de los componentes que disponen de almohadillas no visibles.

Mientras que esta es probablemente la técnica que ofrece los mejores resultados, AXI requiere personal adecuadamente formado y se trata de un proceso dilatado y costoso. Esto justifica su uso en PCB producidos a gran escala o en aplicaciones especialmente críticas y complejas. Para componentes BGA, esta técnica ofrece unos excelentes resultados (puede verse un ejemplo en la Figura 2), permitiendo verificar los puntos de soldadura ocultos entre el componente y la superficie del PCB.

Figura 2: Inspección por rayos X de un componente BGA

Inspección por rayos infrarrojos

La inspección de una placa de circuito impreso por rayos infrarrojos (conocida también como termografía) aprovecha el calor emitido por los componentes y por el propio PCB. Esta técnica es especialmente relevante para aplicaciones de potencia, donde las corrientes implicadas son mayores. La inspección por infrarrojos, realizada con cámaras térmicas especiales (como las FLIR), puede proporcionar información no disponible de otro modo mediante las inspecciones ópticas.

Ciertos defectos del PCB, como una soldadura insuficiente, pueden aumentar la resistencia eléctrica en puntos concretos, provocando un aumento de la temperatura que puede detectarse mediante una cámara de infrarrojos.

Un proceso habitualmente utilizado en termografía es la sustracción de imágenes. Un software apropiado captura una imagen antes de conectar el dispositivo, creando un perfil térmico ideal. Esta imagen de referencia se sustrae a continuación de las imágenes posteriores, obtenidas tras el encendido del dispositivo, eliminando los valores estáticos de temperatura reflejada y dejando solo los deltas de temperatura reales debidos al calentamiento de la placa y sus componentes.

Es importante poner de relieve que tanto la termografía como la inspección por rayos X permiten asimismo la detección de posibles falsificaciones o clonaciones no autorizadas del PCB.

Prueba en circuito

La Prueba en Circuito (también conocida como ICT, por sus siglas en inglés) es una prueba totalmente automatizada, capaz de detectar los defectos de fabricación o ensamblaje del PCB a través de un proceso de verificación preciso con el diagrama.

Al colocar el PCB sobre un lecho de clavos, esta prueba accede a puntos específicos del circuito y mide el rendimiento de cada componente individual de manera totalmente independiente de los demás componentes conectados a él. Parámetros tales como resistencia, capacitancia, impedancia y otros pueden medirse junto con el funcionamiento de algunos componentes analógicos, como es el caso de los amplificadores operacionales. También es posible medir el comportamiento de algunos circuitos digitales, aunque su complejidad normalmente comporta que una verificación completa no resulte económica. Con la técnica ICT es posible realizar una prueba completa del PCB, asegurando que el circuito se haya realizado correctamente. Entre los defectos detectados se incluyen cortocircuitos y circuitos abiertos, ausencia u orientación incorrecta de componentes, defectos de soldadura, etc. Para grandes lotes de PCB, es posible crear máscaras de prueba personalizadas para realizar la ICT de manera más rápida y eficiente. Una ventaja adicional es el alto grado de cobertura de defectos, que puede alcanzar el 98%.

El inconveniente principal que plantea esta técnica es su elevado coste, justificable únicamente en la producción a gran escala. A esto se suma la necesidad de preparar un lecho de clavos específico para cada PCB y la posibilidad de llevar a cabo la verificación solamente en ciertos puntos del PCB correspondientes a los puntos de prueba proporcionados por el diseñador.

Prueba de sonda voladora

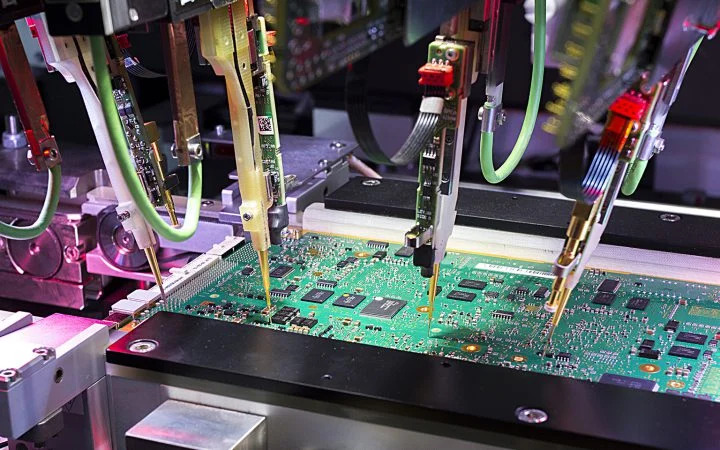

En comparación con la prueba en circuito, la prueba de sonda voladora tiene la ventaja de un menor coste. Esta técnica utiliza una sonda móvil que se coloca en contacto, de manera completamente automática y configurable, con los puntos eléctricos adecuados de interés presentes en el PCB. Estos puntos incluyen las clavijas de los componentes, las vías, las almohadillas y otros. En comparación con la ICT, la prueba de la sonda voladora reporta la ventaja de ser capaz de probar un gran número de puntos del PCB y no solo los puntos de prueba proporcionados por el diseñador en la placa de circuito impreso. Además, no se requiere un dispositivo hecho a medida (como el lecho de clavos) y cualquier cambio realizado en los componentes o en el diseño original del PCB solamente requiere una actualización del software.

Gracias al elevado número de puntos que pueden verificarse, la prueba de sonda voladora garantiza una mayor cobertura de defectos que la prueba ICT. Sin embargo, es un proceso mucho más lento que puede resultar inaceptable para la producción de PCB a gran escala. La Figura 3 muestra equipos para pruebas de PCB con una sonda voladora.

Figura 3: Prueba de un PCB con sonda voladora

Test funcional

El test funcional de un PCB normalmente se realiza en la fase final del proyecto, verificando la funcionalidad y el comportamiento de la placa de circuito impreso bajo diferentes condiciones de servicio simuladas en el banco de pruebas. Con mucha frecuencia, el test funcional se lleva a cabo para verificar comportamientos concretos indicados por el consumidor, sometiendo al PCB a diferentes tipos de tensiones eléctricas y ambientales.

El objetivo de este test es asegurar que el dispositivo sometido a prueba (DUT, por sus siglas en inglés) funciona según lo previsto. En función de la complejidad del proyecto y de los requisitos que deban comprobarse, el test funcional puede ir desde una sencilla comprobación de la fuente de alimentación (encendido/apagado) hasta un test completo con protocolos de comunicación específicos y un software diseñado especialmente para el test. Debido a su flexibilidad, el test funcional puede emplearse en sustitución de procedimientos de ensayo más costosos. Mediante una precisa simulación del entorno operativo real, el test funcional arroja resultados inmediatos sobre la calidad del proyecto, motivo por el cual se utiliza cada vez con mayor frecuencia en la producción de pequeños lotes, garantizando así que cada placa individual que sale de la línea de producción esté lista para las operaciones de campo.

Aunque se trata de un procedimiento relativamente económico y aplicable a cualquier tipo de PCB, el test funcional ofrece una cobertura de defectos que depende estrictamente de las verificaciones realizadas durante el mismo. Asimismo, la placa, sometida a grandes tensiones, puede fallar poco después de superar los tests funcionales.

Prueba de estrés eléctrico (burn-in)

La prueba de estrés eléctrico o burn-in, que tiene algunos puntos en común con el test funcional, comprueba el rendimiento del PCB y busca defectos no aparentes antes de que la placa salga al mercado. Durante su desarrollo, las placas se someten a condiciones extremas, que superan las condiciones operativas. El objetivo es detectar posibles fallos con antelación y probar el funcionamiento del dispositivo bajo una gran carga, anticipándose así a los posibles problemas que puedan surgir durante el uso real. Contrariamente a otros métodos de inspección, que se limitan a comprobar los indicadores de posibles fallos, la prueba de estrés eléctrico o burn-in simula condiciones operativas extremas que pueden desencadenar posibles fallos.

Estas condiciones operativas extremas suelen incluir variaciones de temperatura, tensión, corriente, frecuencia de funcionamiento o cualquier otra condición operativa relevante para el DUT. Los resultados producidos por esta prueba son muy útiles para los diseñadores, quienes pueden obtener información precisa para comprender la causa de los defectos y optimizar los procesos de diseño y fabricación.

10/12/2021