Ces dernières années, la demande croissante en appareils mobiles, en produits portables et en dispositifs électro-médicaux a conduit à une réduction progressive de la taille des circuits électroniques intégrés. Les exigences liées aux nouvelles fonctionnalités, notamment la connectivité sans fil et les écrans haute résolution, ont inévitablement accru la densité de composants, posant ainsi des difficultés inédites aux concepteurs électroniques. Parmi les exigences auxquelles doivent répondre la plupart des applications embarquées de dernière génération, citons une forte intégration, une faible puissance absorbée et une excellente gestion thermique. La réduction de la taille des circuits imprimés permet non seulement de satisfaire les besoins du marché en matière de miniaturisation, mais aussi de réaliser des économies importantes sur les coûts de production. Cet article présente les principales techniques de fabrication et les astuces auxquelles les concepteurs peuvent recourir pour parvenir à réaliser des circuits imprimés adaptés aux applications embarquées.

Taille des circuits imprimés

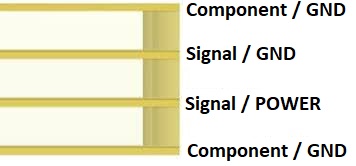

La taille constitue l’une des contraintes les plus évidentes et les plus importantes dans la conception des circuits imprimés. La topologie et la taille du circuit imprimé doivent être convenues avec les personnes participant à la conception mécanique afin de faciliter l’installation du circuit dans le boîtier du produit final. Dans tous les cas, le circuit imprimé ne doit pas être trop petit afin de pouvoir assurer le bon positionnement des composants et d’éviter la surchauffe de la carte. Comme la plupart des composants distincts d’un système embarqué sont passifs, il est pratiquement indispensable de recourir à la technologie CMS. Il est ainsi possible de réduire l’encombrement des composants et la distance entre eux afin d’obtenir une topologie de circuit imprimé très compacte. Le routage constitue un deuxième volet sur lequel le concepteur peut intervenir pour optimiser la taille du circuit imprimé. Chaque fois que les contraintes spatiales le permettent, on a tendance en général à réaliser des circuits imprimés double face. En fait, cette solution permet un assemblage facile des composants CMS sur les deux faces du circuit imprimé. Elle ne nécessite pas un routage particulièrement complexe et simplifie considérablement les essais, les réparations et les retouches sur le circuit. Un plus grand nombre de couches augmente l’espace disponible pour le placement des pistes et, par conséquent, accroît l’efficacité du routage. C’est la raison pour laquelle la plupart des produits portables hautement intégrés, tels que les montres intelligentes, comportent des circuits imprimés pouvant atteindre six couches. Toutefois, il convient de garder à l’esprit les inconvénients suivants : plus le nombre de couches est élevé, plus le circuit est complexe et le temps nécessaire pour déboguer ou modifier la conception d’origine est long. Pour de nombreux types de systèmes embarqués, les circuits imprimés à quatre couches constituent un bon compromis. L’image 1 montre la structure typique (également appelée empilage) de ces circuits. Les deux faces externes servent non seulement à positionner et à relier les composants par des pistes microrubans (microstrip), mais aussi à créer des plans de masse (GND). Les couches internes servent plutôt au routage des signaux à travers des pistes rubans (striplines) et à la création de plans d’alimentation (POWER).

Habituellement, les pistes qui transportent des signaux de puissance ou sont utilisées comme trajets de retour à la masse supportent les courants les plus élevés et, par conséquent, doivent présenter une plus grande épaisseur par rapport aux autres pistes. Leur largeur est généralement d’au moins 1,016 mm (40 mils). Il est possible de la calculer à l’aide de l’un des nombreux calculateurs de largeur de piste disponibles, notamment ceux en ligne. Ces pistes peuvent être placées sur les deux couches externes, tandis que les pistes qui transportent des signaux de faible puissance sont plus adaptées aux couches internes.

Image 1 : Empilage de circuits imprimés à 4 couches.

Une attention particulière doit être accordée à la hauteur des composants, notamment les condensateurs électrolytiques et les connecteurs. Cet aspect est souvent négligé, car la plupart des outils logiciels de conception de circuits imprimés fonctionnent en deux dimensions, avec une vue de dessus de la topologie.

Placement des composants

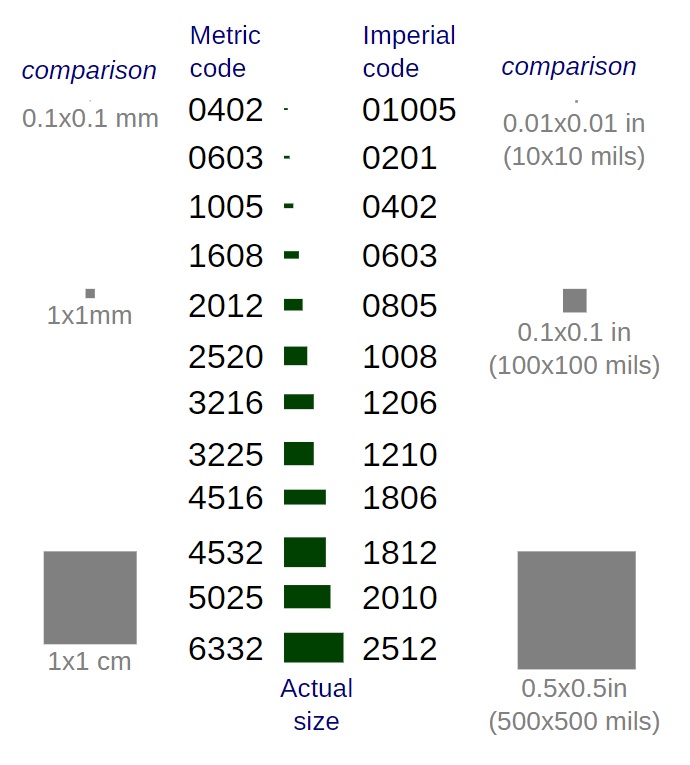

Le placement des composants doit respecter les règles générales applicables à la conception des circuits imprimés, telles que l’alignement (qui doit permettre de simplifier à la fois le soudage et le processus d’assemblage) et la séparation entre les dispositifs analogiques et numériques. Il convient également d’éviter de placer des composants lourds près des bords du circuit imprimé pour éviter que la carte n’ait tendance à se plier. Afin de réduire les contraintes mécaniques sur les points de soudure, ces composants doivent être placés sur le côté du circuit imprimé normalement tourné vers le haut. Dans la mesure du possible, les dispositifs de puissance ne doivent pas être concentrés dans la même zone, mais répartis aussi uniformément que possible sur le plan d’alimentation de la carte afin de favoriser la dissipation thermique. Il est également très important de bien choisir le boîtier de chaque composant. Les composants passifs CMS sont disponibles dans un grand nombre de boîtiers ayant des encombrements très différents, comme illustré à l’image 2.

Bien qu’il soit préférable d’utiliser des boîtiers de plus grande taille en prédéveloppement afin de simplifier l’assemblage et les tests du circuit, il est conseillé d’utiliser des boîtiers plus compacts en version finale. Les concepteurs doivent également s’assurer que le processus d’assemblage ne dépasse pas le minimum requis, car les machines de placement de composants électroniques ne prennent pas toutes en charge tous les types de formats.

Image 2 : Dispositifs CMS avec différents boîtiers.

Gestion thermique

Lorsqu’un courant de forte intensité traverse une piste de circuit imprimé, une quantité non négligeable de chaleur est produite. Pour améliorer la dissipation thermique tout en réduisant le plus possible la taille du circuit imprimé, le concepteur peut recourir à deux techniques pouvant éventuellement se combiner :

- augmenter l’épaisseur des pistes ;

- créer sur le circuit imprimé des zones ou des plans de cuivre entiers ayant pour but de dissiper la chaleur.

Comme le suggère la norme IPC2221A, les plans en cuivre doivent avoir une épaisseur de 35 µm, mais cette valeur peut éventuellement être supérieure. Par exemple, en doublant l’épaisseur (70 µm), il est possible de réduire de moitié la largeur des pistes tout en conservant la même valeur de courant. De plus, une telle épaisseur améliore considérablement la dissipation thermique. Si le système intégré doit gérer de fortes puissances, comme dans le cas des convertisseurs, des onduleurs ou des circuits d’attaque des moteurs, on peut recourir à la technologie du cuivre lourd qui met en œuvre des épaisseurs de cuivre comprises entre 14 et 35 µm.

Il convient d’éviter la formation de points à forte concentration de chaleur, appelés points chauds, en maintenant la température maximale atteinte par le circuit imprimé en dessous de 170 °C. Il est possible de détecter ce cas de figure en effectuant une analyse thermographique à l’aide d’un imageur thermique ou d’une modélisation effectuée au moyen d’un logiciel adapté de simulation thermique. Une autre technique couramment employée pour améliorer la dissipation de la chaleur consiste à insérer des trous appropriés sur les pistes, appelés via thermiques. Dans le cas des circuits imprimés double face, les via thermiques relient les couches supérieure et inférieure entre elles de manière à accroître la surface et le volume pouvant dissiper la chaleur. Dans le cas d’un circuit imprimé multicouche, des via thermiques relient plusieurs couches entre elles, y compris à l’intérieur du circuit imprimé. Pour être efficaces, les via thermiques doivent être placées le plus près possible des composants qui dégagent la plus grande quantité de chaleur, éventuellement en dessous de ceux-ci.

et recevez un devis pour votre projet de PCBA dans les 10 prochaines minutes !

Composants intégrés

Les systèmes embarqués de dernière génération se caractérisent par une forte densité de dispositifs et une compacité extrême. Afin de simplifier les phases de conception et d’assemblage des circuits imprimés, de plus en plus de concepteurs ont recours à la technologie des composants embarqués.

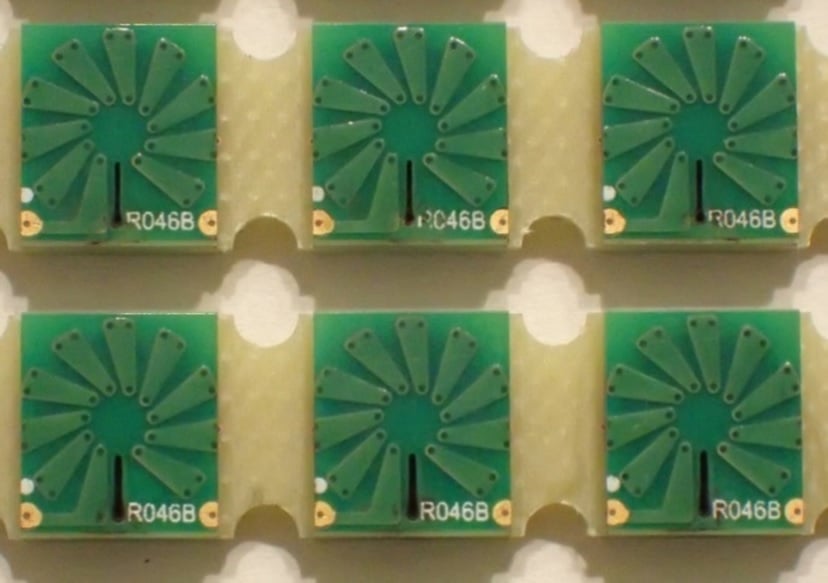

Cette technique permet d’intégrer les inducteurs, les résistances et les condensateurs directement dans le circuit imprimé. Il est ainsi possible de réduire la longueur des pistes, le nombre de points de soudure et les coûts de manière à améliorer les performances électriques du circuit ainsi que sa fiabilité. Les résistances, les condensateurs et les inducteurs sont placés sur les couches internes, par impression ou par gravure, au cours du processus de fabrication du circuit imprimé. Ces composants sont ensuite intégrés dans le circuit imprimé lors du procédé de lamination du circuit imprimé multicouche. Parmi les inducteurs, on trouve également des modèles à noyau magnétique. Les noyaux ferromagnétiques sont intégrés dans un substrat de circuit imprimé, tandis que les enroulements inductifs sont fabriqués par photolithographie et d’autres processus de fabrication standard de circuit imprimé. Plutôt que d’être fabriqués séparément, les composants sont disposés sur un panneau de circuit imprimé et réalisés selon un processus automatisé. Dans la plupart des cas, le noyau intégré a la forme d’un anneau (tore). Les noyaux en forme d’anneau sont relativement faciles à fabriquer et généralement peu coûteux par rapport aux autres formes de noyaux. On utilise généralement des ferrites céramiques pressées et des métaux amorphes enroulés sur un ruban. L’image 3 montre un inducteur à dix spires entièrement intégré au circuit imprimé.

Image 3 : Exemple de composants intégrés à un circuit imprimé.