El término DFM (Design For Manufacturing) se refiere al proceso mediante el cual un producto se diseña con el objetivo preciso de simplificar su fabricación, con el fin de fabricar un mejor producto a menor coste. Idealmente, DFM ya debería aplicarse en las etapas iniciales del proyecto y debería involucrar a todo el equipo de desarrollo de productos y no sólo a los diseñadores de hardware.

A medida que el proyecto avanza a través de las diferentes etapas del ciclo de vida del producto, cada modificación aumenta su peso y coste (cada modificación lo complica y aumenta su coste)hasta llegar a ser especialmente difícil de aplicar. Por otra parte, la aplicación del DFM en las primeras etapas del desarrollo del PCB permite efectuar rápidamente todas las posibles modificaciones, al coste más bajo posible, manteniendo al mismo tiempo las prestaciones originales del producto.

La tecnología desempeña un papel clave en muchos aspectos de nuestras vidas : smartphones, relojes conectados, electrodomésticos, coches conectados... todos ellos utilizan tecnología y conectividad inteligentes. Estos y otros productos requieren circuitos impresos cada vez más complejos, con la necesidad de producirlos al menor coste, en el menor tiempo posible y con un alto nivel de calidad.

Ventajas del DFM

Dado que la fabricación de PCB se divide en varias etapas y para evitar problemas importantes durante la fabricación (DFM), es necesario asegurarse de antemano de que una tarjeta no se ve afectada por ningún problema de diseño. Durante la fase de desarrollo, los diseñadores deben someterse a tensiones eléctricas, como el valor de las tensiones y corrientes implicadas, el consumo eléctrico y la gestión térmica. En uso real, sin embargo, entran en juego otros factores, como la precisión o tolerancia de las máquinas de fabricación de circuitos impresos y las características de los materiales utilizados.

DFM designa precisamente el proceso que permite organizar la disposición del PCB, para asegurarse de su viabilidad. Tomemos por ejemplo un anillo residual, o la zona de la pastilla de cobre, que se queda después de perforar un agujero en el interior. El tamaño del anillo se mide desde el borde de la pastilla hasta el borde del agujero y representa un parámetro fundamental en el diseño del PCB, ya que la metalización depositada en él permite la conexión eléctrica de ambos lados.

En el caso de las tarjetas multicapa, los anillos residuales deberán estar alineados con un recubrimiento suficiente para permitir la conexión entre diferentes capas. La alineación perfecta sólo existe en teoría : incluso los taladros láser más modernos no pueden tener una precisión del 100%. El proceso DFM garantiza que la anchura del anillo permite un ligero desalineamiento entre las capas sin comprometer la conexión eléctrica.

Las principales ventajas del DFM aplicado al diseño y fabricación de PCB son las siguientes:

- Una mejor calidad del producto : DFM reduce el número de modificaciones necesarias para adaptar el diseño original a los procesos de fabricación y a las fábricas de PCBs, para evitar comprometer la calidad del producto;

- Reducción del tiempo de comercialización : el proceso de fabricación se divide en varias etapas, cada una de las cuales puede provocar errores potenciales. DFM ayuda a reducir los retrasos causados por los productos defectuosos, los errores y el tiempo dedicado a comprobar las revisiones y la documentación de los proyectos;

- Reducción de costos : DFM permite a los diseñadores de PCB diseñar mapas que se pueden producir fácilmente incluso en grandes volúmenes de producción. El menor número de errores detectados durante el proceso de fabricación de PCBs también reduce los costes.

DFM contra RDC

Los diseñadores de circuitos impresos suelen realizar un procedimiento llamado verificación de las reglas de diseño (DRC : Design Rule Check). Pero después de haber conducido con éxito la RDC, ¿es también necesario realizar el DFM? Sí, porque los dos procedimientos son en realidad diferentes y son necesarios para iniciar la producción de PCB. La RDC es en realidad un proceso de análisis automático que compara el proyecto con las normas impuestas por la fundición. Estas normas establecen los requisitos físicos mínimos para los PCB, las capas y las conexiones, que pueden afectar al rendimiento del sistema.

El objetivo de la RDC es detectar cualquier desviación o error. El DFM, por su parte, identifica todos los aspectos susceptibles de crear problemas durante el proceso de fabricación de los PCBs : si el proceso DRC detecta un error, estará presente en cada ejemplar del circuito impreso. Los problemas de DFM, en cambio, sólo pueden producirse en algunas unidades del mapa e incluso después de un largo período de producción.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

Cómo aplicar los principios DFM a los PCBs

Aunque las normas de fabricación de los PCB pueden ser diferentes para cada fabricante, antes de aplicar cualquier proceso de fabricación deben respetarse ciertas reglas generales DFM. A fin de declarar un diseño de PCB listo para la fabricación, deben aplicarse determinados principios básicos DFM. A continuación, figura una lista de las directrices más pertinentes:

- Separación entre los componentes : los componentes demasiado cercanos entre sí en el circuito impreso pueden causar problemas a los sistemas automáticos utilizados para el ensamblaje, como las máquinas pick-and-place, lo que dificulta el retoque del diseño. Lo mismo ocurre con los conectores, que deben colocarse correctamente, para simplificar las conexiones de la tarjeta con el exterior ;

- Posicionamiento y rotación de los componentes : la forma en que los componentes se colocan en el PCB puede afectar al proceso de soldadura, especialmente si están dispuestos de forma irregular o desigual. Todos los componentes similares deberán estar orientados en la misma dirección, asegurándose de que estén correctamente soldados cuando se pasen por un horno de soldadura ;

- Tamaño de los rangos de recepción de los componentes : incorrecta, puede provocar un calentamiento irregular durante el braseado por refundición, que, a su vez, puede provocar la separación parcial del componente. Este fenómeno se conoce como Manhattan ;

- Trampas ácidas : el enrutamiento de las pistas de PCB debe evitar los ángulos agudos, lo que puede causar graves problemas al limpiar los productos químicos utilizados para el grabado de la tarjeta, resultando en una reducción del espesor de las pistas mismas. Asegurándose de que los ángulos entre las pistas sean siempre inferiores a 90 grados, se evitan los rastros de delaminación después de la fabricación del PCB ;

- Optimización de los agujeros : muchos diseños de PCB utilizan demasiados tamaños de agujeros diferentes, lo que debe evitarse para reducir los costes de producción ;

- Ausencia de máscara de soldadura entre los rangos de inicio : esto puede provocar puentes de soldadura y potencialmente cortocircuitar dos puntos que no necesitan estar conectados. Por lo tanto, compruebe siempre cuidadosamente que cada pastilla tiene bastantes barnices para garantizar la separación necesaria ;

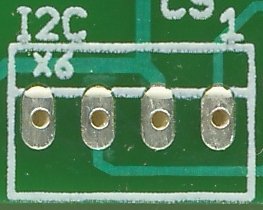

- Serigrafía sobre pastillas : la superposición, incluso parcial, de la serigrafía sobre las pastillas crea problemas durante la soldadura, con consecuencias potencialmente desastrosas a largo plazo. En la figura 1 se muestra un ejemplo de superposición que es absolutamente necesario evitar ;

Figura 1 : Ejemplo de serigrafía en pastillas

- Control en bucle abierto : esta situación se produce generalmente cuando el proyecto original es rediseñado para realizar modificaciones. Crear una nueva conexión sin eliminar la existente generalmente genera un bucle sin fin;

- Validación de los ficheros utilizados para el proyecto : los Gerber deben ser objeto de una vigilancia especial, ya que pueden presentar problemas cuando el proyecto se traduce en objeto físico. Es necesario un archivo separado para cada

- Capa del PCB : esto significa que debe hacer un seguimiento de los numerosos documentos evitando que se mezclen o confundan entre sí.