Sur le marché actuel, les entreprises électroniques subissent une forte pression pour développer et produire des produits toujours plus miniaturisés, dans des délais toujours plus courts et à des coûts toujours plus bas. Afin de garantir les normes de qualité requises, il est nécessaire de réduire au minimum le nombre d’itérations de conception, de demeurer concurrentiel et de réduire autant que possible le délai de mise sur le marché.

En ce qui concerne la conception d’un circuit imprimé, chaque projet doit respecter deux exigences élémentaires :

- le circuit imprimé doit pouvoir être produit à grande échelle en toute fiabilité ;

- le circuit imprimé doit pouvoir être assemblé sans difficulté.

Ces contraintes sont aujourd’hui de plus en plus importantes en raison de l’utilisation massive de composants dans des boîtiers ultra-compacts et de la densité croissante des composants sur le circuit imprimé. Les concepteurs doivent donc mettre en place des contrôles adéquats, effectués et répétés au cours des différentes étapes du cycle de développement, afin de vérifier que le produit final fonctionne et est réalisable comme prévu. Il est important de noter que ce processus concerne généralement aussi bien les concepteurs que les fabricants et les assembleurs de circuits imprimés.

et recevez un devis pour votre projet de PCBA dans les 10 prochaines minutes !

Conception en vue de la fabrication et conception en vue de l’assemblage

Les deux concepts qui résument les exigences ci-dessus sont la conception en vue de la fabrication (DFM) et la conception en vue de l’assemblage (DFA).

La DFM garantit que la conception du circuit imprimé respecte les exigences imposées par le processus de fabrication, en fonction de caractéristiques telles que la largeur minimale des pistes, la distance minimale entre les pistes, la largeur minimale des trous et autres, qui doivent être vérifiées avant que le circuit imprimé n’entre en production. Il s’agit donc d’anticiper les problèmes éventuels au niveau de la topologie du circuit imprimé grâce à un ensemble de règles ou de vérifications appelées DRC (Design Rule Checking).

La DFA a plutôt pour but d’évaluer les effets que les choix de conception auront sur la phase d’assemblage des circuits imprimés. L’objectif de la DFA est d’obtenir un produit ayant un nombre optimal de composants et nécessitant des procédés et des matériaux capables de simplifier l’assemblage et de réduire les coûts globaux.

Par conséquent, les techniques d’analyse DFM et DFA comblent les lacunes éventuelles entre la conception d’un circuit imprimé et les phases de production et d’assemblage de ce dernier. Elles se fondent sur le contrôle de certains paramètres et facteurs clés qui peut aujourd’hui s’effectuer en grande partie à l’aide d’outils automatiques. Les coûts liés à l’absence ou à l’insuffisance de l’analyse DFM et DFA peuvent avoir une incidence significative (jusqu’à 20 %) sur le coût final du circuit imprimé. Il est donc essentiel que les analyses DFM et DFA soient effectuées en amont, avant la préparation des prototypes, afin d’éviter des problèmes ou des coûts imprévus lors des étapes de production et d’assemblage.

Les principaux avantages tirés des analyses DFM et DFA peuvent se résumer comme suit :

- réduction du nombre d’itérations nécessaires au développement du produit ;

- réduction des délais de mise sur le marché ;

- réduction du taux de défauts constatés lors des étapes de production et d’assemblage ;

- augmentation de la fiabilité et de la durabilité du produit ;

- réduction des coûts.

Analyse DFM

Les projets de circuits imprimés produisent en sortie un ensemble de fichiers Gerber qui contiennent des informations détaillées sur :

- les matériaux utilisés et leurs propriétés ;

- le type d’empilage et les propriétés de chaque couche individuelle ;

- le nombre, la position et les propriétés des trous ;

- le nombre, la position et les propriétés des points de test ;

- la finition de surface à appliquer sur le circuit imprimé ;

- les informations relatives au masque de soudure et à la sérigraphie ;

- les informations relatives aux panneaux de circuits imprimés.

Grâce à l’analyse DFM, ces informations permettent au fabricant d’évaluer si une carte peut effectivement être fabriquée en utilisant les équipements et les processus disponibles. Cette phase permet de détecter des problèmes éventuels susceptibles de compromettre gravement le processus de fabrication. Par exemple, l’analyse DFM peut mettre en évidence la présence d’angles aigus au niveau des pistes pouvant retenir l’acide lors du processus de gravure de la carte. L’acide piégé risque de créer des problèmes de connexion, généralement des circuits ouverts. Nous savons que la solution à ce problème consiste à remplacer tous les angles aigus par des arcs, ou par une paire d’angles à 45°. Bien qu’il s’agisse d’un exemple très simple, il existe de nombreux autres problèmes difficiles à déceler lors de la phase de développement du circuit imprimé.

Voici un aperçu des problèmes les plus courants :

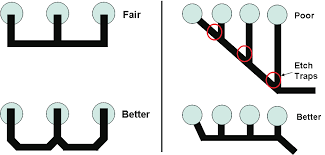

- pièges à acide : nous avons déjà évoqué ce problème classique de topologie des circuits imprimés. Ce problème concerne généralement tous les angles aigus (comme dans l’exemple de l’image 1). L’acide peut s’y loger pendant la phase de lavage, sans s’écouler comme prévu. En raison d’un phénomène consécutif de « surgravure » (ce qui arrive assez facilement avec des pistes de 0,10 ou 0,13 mm d’épaisseur), certaines pistes risquent de se couper.

Image 1 : Exemple de piège à acide (source : TI) - fragments de cuivre ou de masque de soudure : ces fragments (conducteurs s’il s’agit de cuivre, ou non-conducteurs dans le cas du masque de soudure) peuvent se déposer sur le circuit imprimé et risquent de créer des courts-circuits. S’ils sont de grande taille, ils peuvent constituer de véritables antennes, avec pour conséquence la génération de bruit ou d’interférences, notamment s’ils touchent des pistes transportant des signaux à grande vitesse. La meilleure façon de résoudre ce problème est d’éviter de laisser des zones de cuivre trop fines, notamment aux endroits où les pistes croisent les points de contact. Le problème peut être évité grâce à une résolution minimale de 0,10 à 0,15 mm pour le processus de gravure.

- connexions restant isolées du plan d’alimentation (« starved thermals ») :

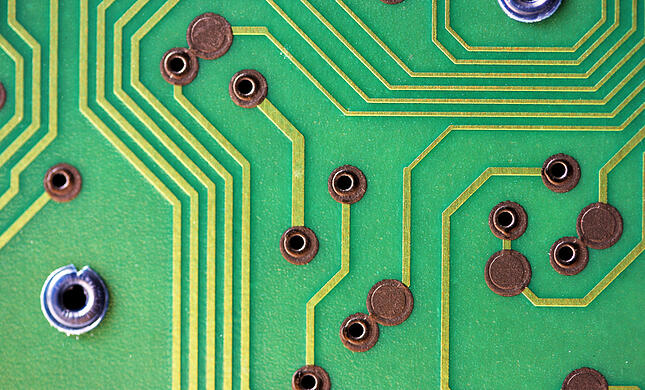

ces connexions relient généralement les points de contact thermique aux plans de dispersion thermique nécessaires pour dissiper efficacement la chaleur pendant le processus de soudage. Il arrive qu’un espace se forme entre le point de contact thermique et le plan, entraînant ainsi une mauvaise connexion et réduisant l’efficacité du transfert de chaleur. Les connexions restant isolées du plan d’alimentation peuvent créer des problèmes pendant le soudage et le processus d’assemblage. Un transfert de chaleur incorrect peut également entraîner une surchauffe de la carte et l’endommager. - bague annulaire insuffisante : si la taille d’un trou est supérieure à celle du point de contact circulaire sur lequel il doit être percé, la broche risque de se déconnecter ou un court-circuit peut se produire. Lors de la définition de la topologie, il est donc nécessaire de prévoir un espace suffisant pour chaque bague annulaire, comme indiqué sur l’image 2.

Image 2 : bague annulaire sur points de contact circulaires (source : Altium) - cuivre trop proche des bords de la carte : dans ce cas également, il convient de laisser une distance suffisante entre chaque trace ou plan de cuivre et les bords du circuit imprimé. Sinon, des courts-circuits ou des décharges électriques peuvent se produire lorsque l’on alimente la carte.

- masque de soudure manquant ou insuffisant : bien que l’application du masque de soudure ne soit pas absolument nécessaire dans toutes les applications, il offre l’avantage de protéger le circuit de l’oxydation et des agents atmosphériques, de simplifier la soudure et de la fiabiliser.

- utilisation de matériaux et de substrats inadaptés : les appareils électroniques de dernière génération utilisent des signaux numériques et des sources d’horloge à des fréquences toujours plus élevées, se rapprochant de plus en plus de la gamme des radiofréquences. Dans de nombreux cas, les substrats traditionnels de type FR-4, économiques et très répandus, peuvent s’avérer inadéquats et entraîner une surchauffe dangereuse, une dérive thermique ou même un endommagement de la carte. Les matériaux utilisés pour les substrats, éventuellement combinés entre eux, doivent être sélectionnés de manière appropriée avant de lancer la production du circuit imprimé.

Bien que les concepteurs puissent commettre de nombreuses erreurs lors de la définition de la topologie, l’analyse DFM permet de les déceler dès les premières étapes du développement. Plusieurs outils de DFM sont aujourd’hui disponibles sur le marché. Ils permettent d’assister les concepteurs dans cette phase délicate, évitant ainsi des coûts élevés de modification de la conception. Ces outils peuvent être utilisés par des concepteurs qui ne sont pas nécessairement compétents en matière de fabrication. En outre, il est possible de configurer des paramètres et des règles prédéfinis pour chaque fabricant afin d’adapter l’analyse DFM aux caractéristiques et aux systèmes réels de ceux qui devront s’occuper de la production.

Analyse DFA

L’assemblage peut être considéré comme le plus long et le plus coûteux des processus de fabrication de circuits imprimés. La conception et le développement d’une carte de circuit imprimé comprennent deux phases d’assemblage : l’assemblage de la carte prototype et l’assemblage de la carte de production. Ces deux phases doivent être incluses dans l’analyse DFA lors de la conception du circuit imprimé.

Bien que l’objectif de l’analyse DFA diffère de celui de l’analyse DFM, de nombreuses techniques et stratégies sont applicables de manière interchangeable à toutes les phases de la conception d’un circuit imprimé. Étant axée sur la phase d’assemblage, l’analyse DFA prend d’abord en compte les caractéristiques et les propriétés des composants placés sur le circuit imprimé afin d’en minimiser le nombre et les types, en privilégiant les composants standard, fiables, faciles à trouver et simples à assembler.

L’analyse DFA permet généralement d’améliorer la fiabilité des circuits imprimés en ne sélectionnant par exemple que des composants provenant de fabricants offrant des garanties en matière de précision, de stabilité et de livraison. Par exemple, si l’analyse DFA montre qu’un composant donné est obsolète, le concepteur doit indiquer les possibilités de remplacement adéquat.

Bien que les vérifications effectuées lors de l’analyse DFA soient diverses et nombreuses, on peut en citer quelques-unes :

- correspondance entre chaque composant et les points de contact associés ;

- distance minimale entre les composants ;

- présence correcte du masque de soudure et des marqueurs de référence ;

- dimensionnement et position corrects des trous ;

- espace libre suffisant sur les bords de la carte ;

- application appropriée des dispositifs de décharge thermique ;

- disponibilité des composants à court, moyen et long terme ;

- possibilité de réaliser la carte en panneaux pour une production à grande échelle ;

- possibilité de tester la carte ;

- résistance aux vibrations et aux contraintes mécaniques, en fonction de l’application visée.

Si les concepteurs n’intègrent pas la technique DFA dans la conception des circuits imprimés, il est beaucoup plus probable qu’ils rencontrent des problèmes lors de l’assemblage de la carte qui se traduiront par un allongement du cycle de production et des coûts plus élevés.

Les analyses DFM et DFA permettent non seulement de garantir le fonctionnement optimal du circuit, mais aussi de s’assurer de la possibilité de le produire et de l’assembler à grande échelle, sans augmenter les coûts, les risques et les délais.

04.01.2022