Le terme via (ou trou de raccordement) désigne une liaison électrique entre différentes couches d’une carte de circuit imprimé. Il s’agit en fait d’un petit trou réalisé dans les couches du circuit imprimé qui traverse deux ou plusieurs couches adjacentes. Le trou est recouvert intérieurement de cuivre (par procédé galvanique, par rivetage ou par insertion d’un petit tube de matériau conducteur), formant ainsi une liaison électrique dans le matériau isolant qui sépare les couches du circuit imprimé.

En fonction des besoins particuliers de l’application, une carte électronique peut nécessiter des via qui traversent toutes les couches de l’empilage, une des deux couches les plus externes uniquement, ou seulement deux ou plusieurs couches internes du circuit imprimé. Comme nous le verrons plus loin dans cet article, il existe également une catégorie particulière de via, appelés via thermiques, dont la fonction n’est pas de constituer une liaison électrique entre les différentes couches du circuit imprimé, mais de dissiper la chaleur produite par les composants.

et recevez un devis pour votre projet de PCBA dans les 10 prochaines minutes !

Il est également important de ne pas confondre les via avec les trous traversants métallisés qui sont normalement utilisés pour le raccordement électrique des composants traversants sur le circuit imprimé. Les trous métallisés, dont les dimensions sont supérieures à celles des via, permettent également de réaliser une liaison mécanique de certains composants sur la carte, par exemple des connecteurs. L’image 1 montre une portion de circuit imprimé avec des composants montés en surface, dans laquelle on note la présence d’un grand nombre de via.

Image 1 : via sur un circuit imprimé

Types de via

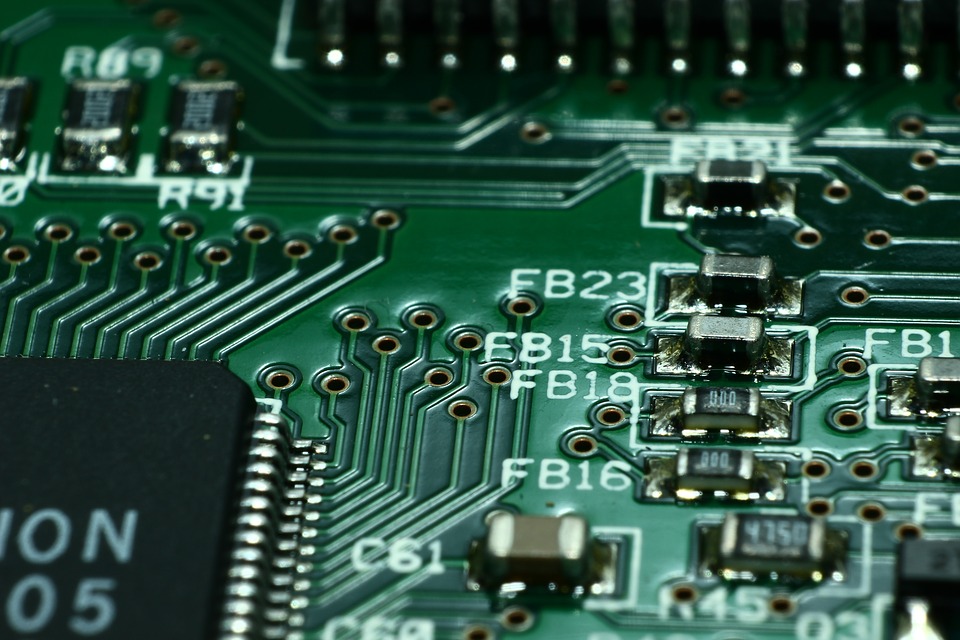

Les via peuvent être regroupés en trois grandes catégories, en fonction de leur position dans l’empilage et du nombre de couches qu’ils traversent :

- Les via traversants: ils traversent toutes les couches du circuit imprimé, y compris les deux faces extérieures du circuit imprimé. Leurs dimensions sont généralement plus grandes que celles des autres types de vias. Ils sont également plus simples à réaliser, car il n’est pas nécessaire d’arrêter le perçage à un endroit précis.

- Les via enterrés: dans ce cas, le via se trouve entièrement à l’intérieur du circuit imprimé et est donc dépourvu de connexions avec les couches externes. Dans le cas d’une carte multicouche, la métallisation interne d’un via enterré doit nécessairement être achevée avant d’appliquer les deux couches les plus externes sur la carte. Les via enterrés sont également très utiles pour réduire le rapport d’aspect du circuit imprimé, c’est-à-dire le rapport entre l’épaisseur du circuit imprimé et le diamètre du via.

- Les via borgnes: ces vias partent d’une des faces externes du circuit imprimé et traversent une ou plusieurs couches internes, sans toutefois atteindre la face opposée du circuit imprimé. Du point de vue de la fabrication, les vias borgnes présentent certaines difficultés, car il est nécessaire de déterminer avec précision à quel moment arrêter le perçage afin d’obtenir la profondeur recherchée. Les vias borgnes sont très utiles pour multiplier le nombre de connexions entre une couche interne et une couche externe, avec une réduction possible du nombre de pistes et donc du coût final du circuit imprimé.

Compte tenu de ce qui précède, il est évident qu’il est théoriquement possible de détecter à l’œil nu la présence de via traversants, car ils laissent passer la lumière, contrairement aux via enterrés et borgnes pour lesquels cette observation demeure impossible. L’image 2 présente les trois catégories de via.

Image 2 : Types de via

L’évolution des composants électroniques vers une densité d’intégration toujours plus grande, avec une augmentation conséquente du nombre de broches d’interconnexion, a entraîné l’adoption dans la conception de via mis en place directement sur les points de contact BGA (matrices à billes), également appelés via-in-pad. Ces via-in-pads sont avantageux pour les fabricants de circuits imprimés, car ils réduisent la surface de circuit imprimé nécessaire pour les via traditionnels, ce qui permet de réduire la taille des circuits. Toutefois, ils peuvent poser des problèmes lors de la fabrication des circuits imprimés. En particulier, la soudure risque de remplir le trou et de le rendre inutilisable. Pour cette raison, il est généralement conseillé de réduire au minimum le nombre de via de ce type.

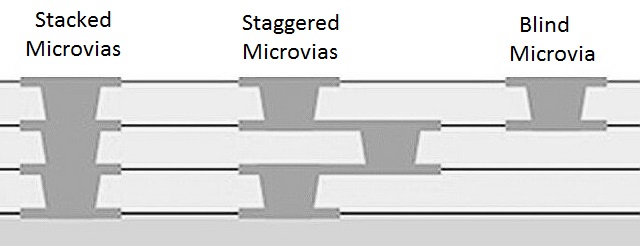

Microvia

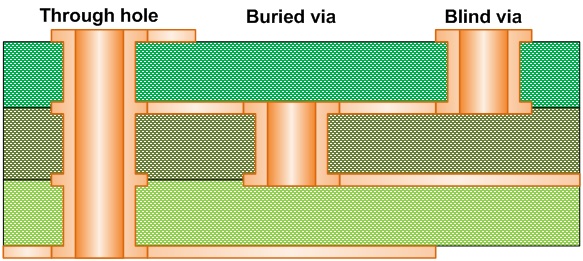

Les microvia constituent une catégorie à part. Contrairement aux types précédents, ils sont utilisés exclusivement sur les cartes de circuits imprimés comportant un nombre élevé d’interconnexions. En général, on peut parler de microvia lorsque le diamètre du trou est inférieur ou égal à 150 µm. Cependant, la norme IPC a révisé la définition du microvia en 2013. Elle le définit désormais comme un trou dont le rapport d’aspect (rapport entre le diamètre du trou et sa profondeur) est égal à un. En outre, la profondeur d’un microvia ne doit jamais dépasser la valeur de 0,25 mm. Pour obtenir des trous de dimensions aussi réduites, il est nécessaire de recourir à la microperforation au laser. Ce procédé, en constante évolution, permet de réaliser des microvia d’un diamètre inférieur à 15 µm. La microperforation au laser, qui entraîne inévitablement des coûts supplémentaires, est généralement effectuée avant le laminage des couches.

Comme le montre l’image 3, les microvia ont une forme conique caractéristique qui simplifie grandement la métallisation de la paroi interne. Chaque microvia peut traverser au maximum deux couches adjacentes. La généralisation des appareils mobiles et portables, tels que les smartphones et les produits portables, a entraîné une évolution des microvia, qui sont passées d’une unité simple à des structures plus complexes, composées de plusieurs microvia. En fait, si la conception du circuit imprimé nécessite des via qui traversent plusieurs couches, il est possible de superposer les microvia dans l’empilage de la configuration. La configuration décalée constitue une autre solution dans laquelle les microvia réalisés sur des couches adjacentes sont décalés les uns par rapport aux autres.

Image 3 : structure et types de microvia

Comparés aux via traditionnels, les microvia présentent l’avantage de réduire la taille du circuit imprimé dans les cartes comportant un grand nombre de connexions. En outre, les microvia sont particulièrement utiles dans certaines applications, comme le découpage de BGA avec un pas de 0,65 µm. Dans les circuits audio, les microvia réduisent les phénomènes de diaphonie et, dans les applications à haute vitesse et à haute fréquence, assurent une meilleure protection contre les interférences électromagnétiques. L’effet rayonnant, qui résulte de la structure géométrique particulière du via, lequel peut se comporter comme une véritable antenne, est finalement beaucoup plus faible dans le cas des microvia que dans celui des via traditionnels.

Cependant, les microvia ne sont pas exempts de problèmes ou de défauts susceptibles de nuire à la fiabilité de la carte électronique. Le principal problème est lié à l’apparition de défauts d’interconnexion à proximité de la métallisation interne des trous qui peuvent provoquer des circuits ouverts et d’autres problèmes intermittents en cas de fonctionnement à haute température.

Via thermiques

Les composants actifs, tels que les dispositifs électroniques de puissance (notamment les transistors MOSFET, les diodes et les modules de puissance), les microprocesseurs haute performance et les composants haute fréquence, dégagent une quantité considérable de chaleur pouvant être mieux dissipée grâce à la mise en place de via thermiques.

La plupart des cartes de circuits imprimés sont fabriquées à partir du matériau FR-4 qui est relativement peu coûteux tout en ayant une résistance thermique élevée. Par conséquent, la chaleur s’accumule près de la base du composant, ce qui entraîne une forte augmentation de la température et la formation éventuelle de points chauds. Les via thermiques, placés en contact direct avec les composants actifs, favorisent un meilleur transfert de chaleur afin que le composant puisse fonctionner à des températures inférieures, aussi proches que possible de la température ambiante. Pour être efficaces, les via thermiques doivent être placés le plus près possible du composant qui génère la chaleur, de préférence en dessous. Comme la conductivité thermique de chaque trajet thermique est supérieure à celle du substrat FR-4, le fait de placer davantage de trajets thermiques réduit la résistance thermique de la structure de manière à mieux transférer la chaleur. Les via thermiques présentent également une certaine inductance. Il est donc préférable de placer plusieurs via en parallèle, en les connectant au plan de masse afin de fournir un trajet de retour ayant une inductance plus faible.

En ce qui concerne la structure physique, les via thermiques sont généralement de type trou traversant. Leur paroi interne est recouverte d’une résine époxy conductrice avant d’être métallisée. Le trajet thermique se comporte donc comme un tube capable de transférer la chaleur d’un composant placé sur l’une des couches de surface vers les couches les plus internes. Les canaux thermiques sont également recouverts d’un masque de soudure sur la face arrière de la carte afin d’éviter que la soudure ne traverse les trous.

La détermination du nombre de via thermiques, de leur taille et de leur positionnement est aujourd’hui facilitée par les outils logiciels disponibles capables d’effectuer une analyse thermique du circuit dans les différentes conditions de fonctionnement et avec différentes valeurs de température ambiante.

18/11/2021