El término vía (u orificio pasante) se refiere a una conexión eléctrica entre diferentes capas de una placa de circuito impreso. La vía es básicamente un pequeño orificio realizado a través de los laminados del PCB que cruza dos o más capas adyacentes. El orificio se cubre internamente con cobre (mediante proceso galvánico, remachado o insertando un pequeño tubo de material conductor), formando una conexión eléctrica en el material aislante que separa las capas del PCB.

En función de las necesidades específicas de la aplicación, una placa electrónica puede requerir vías que crucen todas las capas del apilamiento, solo una de las dos capas más externas o tan solo dos o más capas internas del PCB. Como veremos más adelante en este artículo, también existe una categoría particular de vías, conocidas como vías térmicas, cuya función es disipar el calor producido por los componentes en lugar de realizar una conexión eléctrica entre diferentes capas del PCB.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

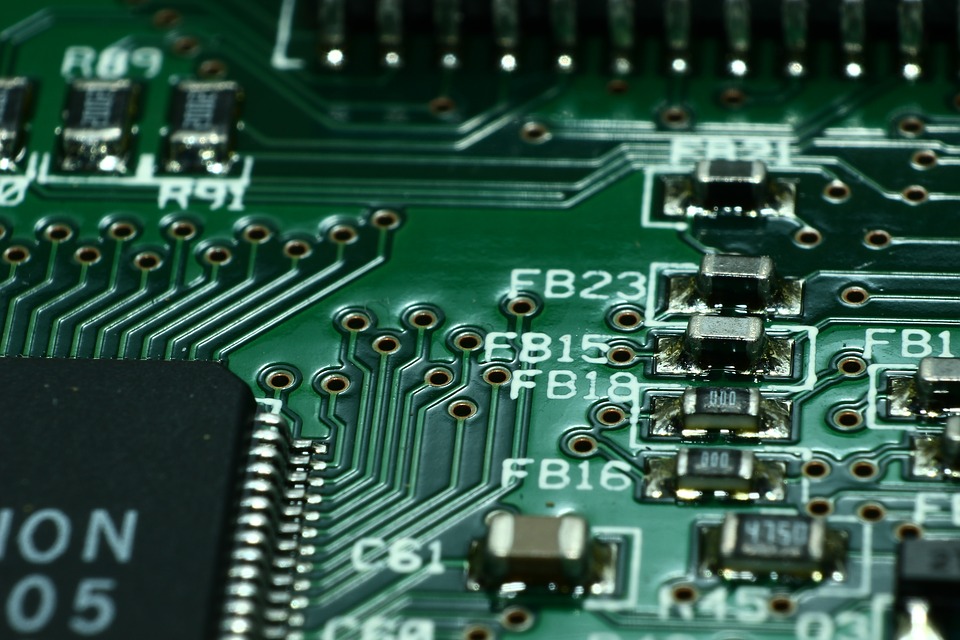

También es importante subrayar que las vías no deben confundirse con los orificios PTH (Plated Through Holes u orificios pasantes chapados), que normalmente se utilizan para la conexión eléctrica de los componentes del orificio pasante en el PCB. Los orificios PTH, que tienen mayores dimensiones que las vías, también se pueden utilizar para realizar una conexión mecánica en la placa de algunos componentes, como los conectores. La Figura 1 muestra una parte del PCB con componentes de montaje en superficie (SMD), en la que se destaca la presencia de una gran cantidad de vías.

Figura 1: orificios pasantes en un PCB

Tipos de vía

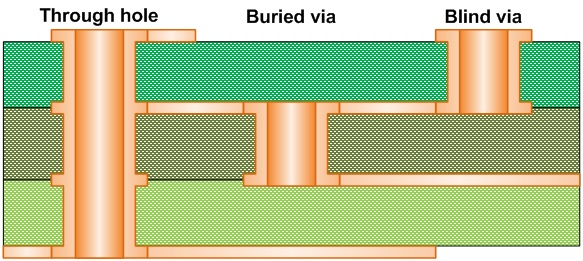

Las vías pueden agruparse en tres clases principales, dependiendo de su posición en el apilamiento y del número de capas que atraviesan:

- vía pasante: estas vías pasan a través de todas las capas del PCB, incluidos los dos lados exteriores de la placa de circuito impreso. Por lo general, presentan unas dimensiones mayores que los otros tipos de vías y son más sencillas de hacer, ya que no es necesario detener el proceso de perforación en el punto deseado.

- vía enterrada: en este caso, la vía se encuentra completamente en el interior de la placa de circuito impreso y, por lo tanto, está desprovista de conexiones con las capas externas. En el caso de una placa multicapa, el revestimiento interno de una vía enterrada debe completarse necesariamente antes de aplicar las dos capas más externas a la placa. Las vías enterradas también son muy útiles para reducir la relación de aspecto del PCB, es decir, la relación entre el grosor del PCB y el diámetro del orificio de la vía.

- vía ciega: estas vías parten de uno de los lados externos del PCB y cruzan una o más capas internas, aunque sin unirse con el lado opuesto del PCB. Desde el punto de vista de la fabricación, las vías ciegas presentan ciertas dificultades, ya que es necesario determinar con precisión cuándo detener el proceso de perforación para obtener el grado de profundidad deseado. Las vías ciegas son muy útiles para incrementar el número de conexiones entre una capa interna y una externa, con una posible reducción en el número de trazas y, por tanto, en el coste final del PCB.

De lo anterior se desprende que, en teoría, la presencia de vías pasantes también puede detectarse a simple vista, ya que pueden ser atravesadas por la luz, mientras que en el caso de las vías enterradas y ciegas esto no es posible. Las tres clases de vías se muestran en la Figura 2.

Figura 2: Tipos de vías

La evolución de los componentes electrónicos hacia una densidad de integración cada vez mayor, con el consiguiente aumento en el número de clavijas de interconexión, ha determinado la adopción en el diseño de orificios de vía aplicados directamente en las almohadillas BGA (Ball Grid Array), también conocidos como via-in-pad. Para los fabricantes de PCB, la tecnología via-in-pad reporta una ventaja, ya que permite reducir el espacio de PCB requerido por las vías tradicionales, lo que se traduce en unas placas con un tamaño más reducido. Sin embargo, pueden presentar problemas durante la fabricación del PCB. En particular, el proceso de soldadura puede hacer que el orificio se llene, dejándolo inutilizable. Por esta razón, generalmente es aconsejable minimizar el número de via-in-pads.

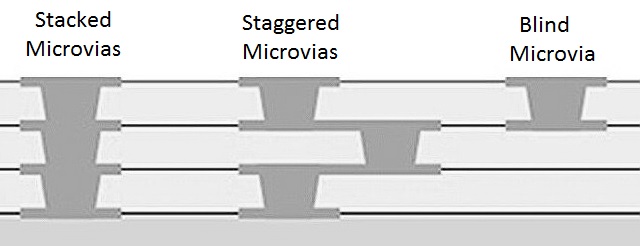

Microvías

Una clase de vías aparte está representada por microvías que, a diferencia de los tipos anteriores, se utilizan exclusivamente en placas de circuito impreso con un elevado número de interconexiones (HDI). Es una práctica habitual asumir que podemos hablar de microvías cuando el diámetro del orificio es igual o inferior a 150 µm. Sin embargo, el estándar IPC ha revisado la definición de microvía en 2013, que ahora define como un orificio con un ratio de aspecto (ratio entre el diámetro del orificio y su profundidad) igual a uno. Asimismo, la profundidad de una microvía nunca debe superar el valor de 0,25 mm. Para obtener orificios de dimensiones tan reducidas, es necesario recurrir a la microperforación láser, un proceso en constante evolución que potencialmente es capaz de crear microvías con un diámetro incluso inferior a 15 µm. La microperforación con láser, que inevitablemente comporta costes adicionales, se realiza normalmente antes del proceso de laminación de capas.

Como se muestra en la Figura 3, las microvías tienen una forma de cono típica, un aspecto que simplifica enormemente el proceso de revestimiento de la pared interna. Cada microvía puede cruzar como máximo dos capas adyacentes. La generalizada difusión de dispositivos móviles y portátiles, como smartphones y «llevables», ha dado como resultado una evolución de microvías de una unidad individual a estructuras más complejas, compuestas por múltiples microvías. De hecho, si el diseño del PCB requiere vías que cruzan varias capas, las microvías pueden superponerse en la configuración apilada. Una configuración alternativa a la anterior es la escalonada, en la que las microvías practicadas en capas adyacentes están desplazadas entre sí.

Figura 3: estructura y tipos de microvías

En comparación con los orificios pasantes normales, las microvías presentan la ventaja de reducir el tamaño del PCB en placas con un gran número de conexiones. Además, las microvías son particularmente útiles en algunas aplicaciones, como la ruptura de BGA con un paso de 0,65 µm. En los circuitos de audio, las microvías reducen los fenómenos de diafonía y, en aplicaciones de alta velocidad y alta frecuencia, brindan una mejor protección contra las interferencias electromagnéticas. El efecto resplandeciente, determinado por la particular estructura geométrica de la vía, que puede comportarse como una antena real, es en definitiva mucho menor en las microvías que en las vías tradicionales.

Sin embargo, las microvías no están exentas de problemas o defectos que pueden comprometer la fiabilidad de la placa electrónica. El principal problema está relacionado con la aparición de ICD (acrónimo de InterConnect Defects, o defectos e interconexión) cerca del revestimiento interno de los orificios, lo que puede causar circuitos abiertos y otros problemas intermitentes cuando se opera a altas temperaturas.

Vías térmicas

Los componentes activos, como los dispositivos electrónicos de potencia (incluidos los MOSFET, diodos y módulos de potencia), los microprocesadores de alto rendimiento y los componentes de alta frecuencia, desarrollan una cantidad considerable de calor que se puede disipar mejor mediante la adopción de vías térmicas.

La mayoría de las placas de circuito impreso se basan en FR-4, un material relativamente económico que, sin embargo, posee una elevada resistencia térmica. Como resultado, el calor se acumula cerca de la parte inferior del componente, lo que genera un gran aumento de la temperatura y la posible formación de puntos calientes. Las vías térmicas, colocadas en contacto directo con los componentes activos, favorecen una mejor transferencia térmica, permitiendo que el componente funcione a temperaturas operativas más bajas, lo más próximas posible a la temperatura ambiente. Para que sean eficaces, las vías térmicas deben colocarse lo más cerca posible (preferiblemente debajo) del componente que genera calor. Dado que cada trayecto térmico tiene una conductividad térmica más alta que el sustrato FR-4, la colocación de más trayectos térmicos reduce la resistencia térmica de la estructura y es capaz de transferir más calor. Las vías térmicas también presentan cierta inductancia, por lo que es preferible colocar más vías en paralelo, conectándolas al plano de tierra para proporcionar una ruta de retorno con menor inductancia.

En cuanto a la estructura física, las vías térmicas son generalmente del tipo de orificio pasante, revestidas internamente con resina epoxídica conductora y sometidas a un revestimiento posterior. Por lo tanto, la trayectoria térmica se comporta como un tubo capaz de transferir calor desde un componente colocado en una de las capas superficiales hacia las capas más internas. Los canales térmicos también están cubiertos con una máscara de soldadura en la parte posterior de la placa para evitar que la soldadura atraviese los orificios.

Hoy en día, la determinación del número, tamaño y posicionamiento de las vías térmicas la facilita la disponibilidad de herramientas de software capaces de realizar un análisis térmico del circuito en las diversas condiciones operativas y con diferentes valores de la temperatura ambiente.

18/11/2021