La placa de circuito, el corazón de cada dispositivo electrónico, es importante no solo porque proporciona la conexión eléctrica entre los componentes, sino también porque transporta señales digitales y analógicas, señales de transmisión de datos de alta frecuencia y líneas de suministro de energía. Con la llegada de la tecnología 5G, ¿cuáles serán los nuevos requisitos y prerrequisitos que deberán cumplir los PCB? En comparación con 4G, su inminente despliegue a gran escala obligará a los diseñadores a repensar el diseño de sus PCB en móviles, IoT e incluso en dispositivos de telecomunicaciones. La red 5G promete alcanzar una velocidad particularmente alta, con un ancho de banda muy alto y poca latencia: para poder soportar estas nuevas características, el diseño de las tarjetas deberá adaptarse cuidadosamente.

Los desafíos de la 5G

En comparación con la red 4G, la quinta generación de esta tecnología ofrecerá velocidades de transmisión de diez a veinte veces más altas (hasta 1 Gbps), una densidad de tráfico mil veces mayor y diez veces más conexiones por kilómetro cuadrado. 5G tiene como objetivo ofrecer una latencia de un milisegundo, diez veces más rápido que el de 4G, gracias a su funcionamiento en rangos de frecuencia mucho más amplios. Los PCB tendrán que admitir simultáneamente velocidades y frecuencias de datos más altas que las actuales, llevando el diseño de señales mixtas al límite. Mientras que las redes 4G operan con frecuencias todas por debajo del umbral de 6 GHz (de 600 MHz a 5,925 GHz), la red 5G aumentará claramente este límite, hasta la onda milimétrica (mmWave), con una banda media de 26 GHz, 30 GHz y 77 GHz.

El uso de la banda de frecuencia extremadamente alta (EHF) es uno de los desafíos más difíciles que plantea la 5G a los diseñadores de PCB. Las ondas milimétricas no se propagan en la línea de visión directa y sufren una severa degradación cuando encuentran edificios, plantaciones o incluso malas condiciones climáticas como lluvia o humedad en su camino. Es por eso que se necesitarán más estaciones base para soportar la red. Para admitir una cantidad tan grande de frecuencias, las antenas de matriz en fase múltiple también serán imperativas para permitir el uso de funciones 5G avanzadas, como la formación de matriz. Un PCB que integre múltiples AAU (unidades de matriz de antena) con el uso de la tecnología Massive MIMO será obligatoria tanto en dispositivos móviles como en estaciones base. La Imagen 1 muestra el prototipo de un dispositivo 5G desarrollado hace unos años por una empresa líder en el diseño de SoCs (System on a Chip) y módems. Tres antenas activas, de tamaño particularmente compacto, capaces de manejar las frecuencias requeridas por los estándares 5G son claramente visibles en la parte superior y en el lado derecho de la PCB.

Imagen 1: Un prototipo de dispositivo móvil 5G (Fuente: Qualcomm).

Además de la frecuencia, otro gran desafío es el ancho de banda por canal. Si bien se estableció en 20 MHz (restringido a 200 kHz para dispositivos IoT) para una red 4G, su valor se elevó para 5G a 100 MHz para frecuencias por debajo de 6 GHz y a 400 MHz por encima. Aunque ya existen en el mercado módems y componentes de RF capaces de soportar sus especificidades, la elección de los materiales más adecuados será fundamental a la hora de diseñar el PCB. Dado que el módulo frontal de RF se integrará directamente en la PCB, se requerirán materiales con baja pérdida de transmisión dieléctrica y alta conductividad térmica. Para frecuencias superiores a 6 GHz, los materiales utilizados para la fabricación de PCB deben adaptarse al sustrato específico de la banda de frecuencia de ondas milimétricas.

Consejos para diseñar PCB 5G

El diseño de un PCB para usos 5G se basa completamente en el manejo de señales mixtas de alta velocidad y alta frecuencia. Además de las reglas estándar específicas para el diseño de PCB que utilizan señales de alta frecuencia, es necesario elegir el material adecuado para evitar pérdidas de energía y garantizar la integridad de la señal. Las EMI (interferencias electromagnéticas), que además pueden ocurrir entre las partes de la placa que manejan señales analógicas y aquellas que procesan señales digitales, deben evitarse para cumplir con los requisitos de EMC de la FCC. Los dos parámetros que guían la elección del material son la conductividad térmica y el coeficiente de constante dieléctrica térmica, que describe los cambios en la constante dieléctrica (generalmente en ppm / ° C). Obviamente, es preferible un sustrato que utilice una alta conductividad térmica, ya que es capaz de disipar el calor producido por los componentes. Igualmente, importante es el coeficiente térmico de la constante dieléctrica, ya que su variación puede generar dispersiones que, a su vez, pueden estirar los pulsos digitales, alterar la velocidad de propagación de la señal y, en algunos casos, producir reflejos en la señal. a lo largo de una línea de transmisión.

La geometría del PCB también juega un papel fundamental, cuando designa el espesor de las capas y las características de la línea de transmisión. Respecto al primer punto, es necesario elegir un espesor de laminado generalmente entre ¼ y 1/8 de la longitud de onda de la frecuencia de operación más alta. Si el laminado es demasiado delgado, puede comenzar a resonar e incluso propagar ondas a través de los conductores. En cuanto a las líneas de transmisión, es necesario decidir el tipo de conductor a utilizar: microstrips (Microstrips), Tripline (Stripline) o guías de ondas Coplanar (Grounded Coplanar Waveguide (GCPW)). Las microbandas son probablemente las más conocidas, pero encuentran problemas con el ruido irradiado y las ondas parásitas en propagaciones por encima de 30 GHz. Los triplatos también son una solución válida, pero pueden ser difíciles de fabricar y, por lo tanto, costosos. También deben usarse microvías para conectarlas en las capas externas. Los GCPW son excelentes opciones, pero ofrecen mayores pérdidas de conductividad que las microbandas y los triplatos.

Después de seleccionar el material del sustrato, los diseñadores deben seguir las reglas comunes aplicables al diseño de placas de circuito impreso de alta frecuencia: use las pistas más cortas posibles y verifique tanto el ancho como la distancia entre ellas para mantener impedancia a lo largo de todas las interconexiones. A continuación, se incluyen algunas recomendaciones o consejos útiles para diseñar un PCB para aplicaciones 5G:

- Elija materiales con una constante dieléctrica baja (Dk): dado que las pérdidas Dk aumentan proporcionalmente con la frecuencia, es necesario seleccionar materiales con las constantes dieléctricas más bajas posibles;

- Utilice un barniz poco respetuoso: la mayoría de los barnices tienen una alta capacidad de absorción de humedad. Si esto sucede, pueden ocurrir pérdidas significativas en el circuito ;

- Utilice pistas de cobre y planos perfectamente lisos: el rango de la corriente es, de hecho, inversamente proporcional a la frecuencia. Por lo tanto, en un PCB con una señal de alta frecuencia, es muy corto. Una superficie de cobre irregular obligará a la corriente a seguir un camino irregular, aumentando así las pérdidas de resistencia ;

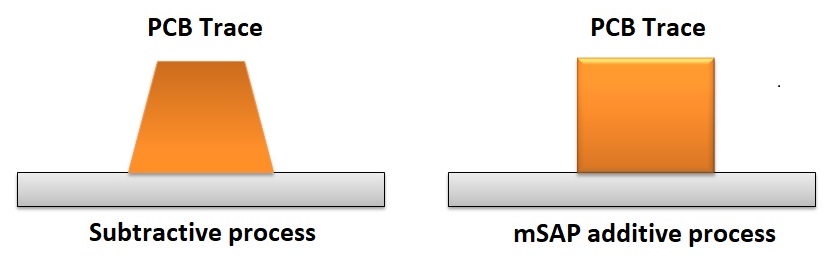

- Integridad de la señal: las altas frecuencias representan uno de los desafíos más importantes para el diseñador de PCB. Para maximizar la E / S, la interconexión de alta densidad (HDI) requiere pistas más delgadas, un factor que puede degradar la señal y provocar mayores pérdidas. Estos interfieren con la transmisión de la señal de RF que puede retrasarse varios milisegundos y causar problemas en la cadena de transmisión. En aplicaciones de alta frecuencia, la integridad de la señal también se basa completamente en el control de impedancia. Los procesos tradicionales de fabricación de PCB, como el proceso sustractivo, tienen la desventaja de crear pistas con una sección transversal trapezoidal (el ángulo, en comparación con la perpendicular vertical de la pista, suele estar entre 25 y 45 grados). Estas secciones transversales cambian la impedancia, estableciendo límites serios para las aplicaciones 5G. Sin embargo, este problema puede corregirse utilizando la técnica mSAP (un proceso de fabricación semi-aditivo modificado), que permite una alta precisión de los trazados geométricos definidos gracias a la fotolitografía. En la Imagen 2, puede ver una comparación de estas dos técnicas de fabricación.

Imagen 2: Proceso convencional sustractivo vs mSAP.

- Inspección automática: los PCB para aplicaciones de alta frecuencia deben estar sujetos a inspecciones automáticas, tanto ópticas (AOI) como realizadas a través de ATE. Estos procedimientos mejoran enormemente la calidad del producto, destacando posibles errores o ineficiencias en el circuito. Los avances recientes en el campo de la inspección y prueba automáticas de PCB han resultado en ahorros significativos en el tiempo y los costos asociados con la verificación y el control manual. El uso de nuevas inspecciones automatizadas superará los desafíos del 5G, incluido el control de impedancia de los sistemas de alta frecuencia. La adopción creciente de estos métodos permitirá un rendimiento constante con altas tasas de producción.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!